Soldadura de internos de equipos a presión cladeados

- Publicado por: César Boró Martín

- Categoría: Static Equipment

En gran número de equipos a presión con revestimiento interno tipo clad debido a la corrosión, se requiere soldar internos como, por ejemplo, soportes de bandejas, platos de chimeneas, rellenos, etc. a la superficie interna del equipo. En una situación como esta surge la duda de cuándo soldar dichos internos directamente al revestimiento interno (clad) y cuándo soldarlo al material base sobre el cual va unido el clad.

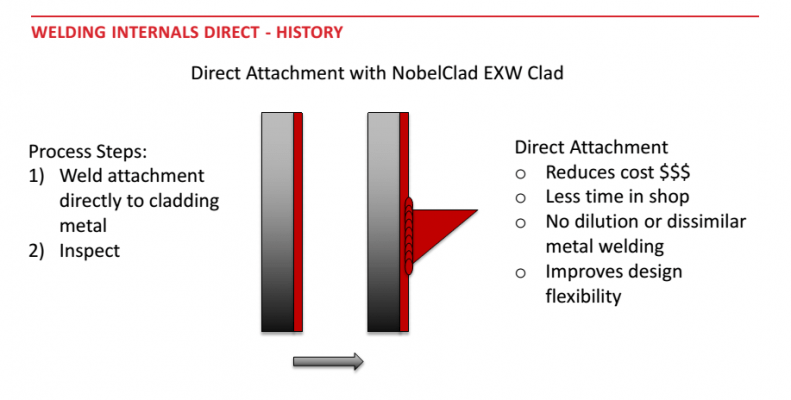

Como norma general, los fabricantes de equipos trataran de soldar estos elementos internos al recubrimiento, debido a que la fabricación será más sencilla, rápida y económica. Este criterio preferido por los suministradores de equipos a presión entra en conflicto, en no pocas ocasiones, con el de otras partes involucradas, tales como clientes o licenciantes.

A continuación se exponen algunas de las condiciones en las que es habitual que los clientes y licenciantes requieran soldar los elementos internos al metal base de la barrera de presión del equipo.

Un caso bastante habitual en el que aparece este requisito es el de que los esfuerzos cortantes presentes en la unión soldada sean superiores a un determinado valor (como valor mínimo de referencia puede considerarse 6,9 MPa). En este punto quedan englobados también los llamados Major Attachments según la definición del código ASME.

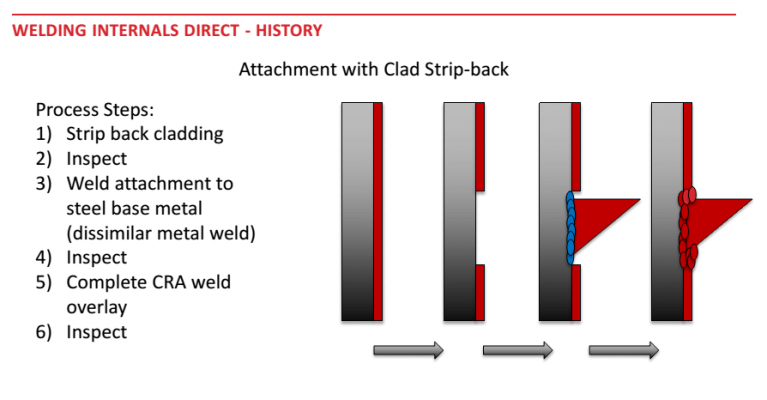

En estos casos hay que llevar a cabo una eliminación del clad, incluyendo un proceso de decapado, en la zona donde irá el elemento interno de tal modo que pueda soldarse el mismo a la envolvente. Es aconsejable dejar una distancia mínima (20 mm puede ser considerado un valor adecuado) entre el límite de la soldadura interno-material base y el del revestimiento.

Posteriormente habrá que realizar un recargue (overlay) del mismo material que el recubrimiento en la zona levantada anteriormente, con un espesor de recargue no menor que el del clad eliminado, ni mayor de dos veces, así como sobre el anillo soporte si es de acero al carbono.

Es habitual que el material del elemento interno que va a ser soldado sea de la misma metalurgia que el metal donde va a ir soldado, es decir, si soldamos al recubrimiento el interno será de acero inoxidable, mientras que si lo soldamos al metal base el anillo sería de acero al carbono, suponiendo que el recubrimiento sea de acero inoxidable y el material base de acero al carbono, combinación esta muy frecuente.

Por otro lado, es usual que no sea considerado como un requisito de obligatorio cumplimiento la soldadura del elemento interno directamente al material base y, por lo tanto, se permita su unión soldada al recubrimiento cuando se da el siguiente caso.

Cuando se tiene en cuenta un equipo a presión cuyo material de revestimiento interno es un acero inoxidable austenítico, los internos que tengan que soportar cargas reducidas, incluyendo en este grupo los llamados Minor Attachments y Lightly Loaded Attachments por el código ASME, podrán soldarse directamente al clad. Esta relajación en el requisito suele ser permitida siempre y cuando la unión soldada sea a penetración completa, se minimicen en la medida de lo posible los concentradores de tensiones (normalmente este efecto se consigue mediante el redondeo de la soldadura) y se realice un cálculo tensional de la soldadura. En el caso de que dicho cálculo revele que la tensión presente en la unión soldada está relativamente cerca (por encima de un 25%) de la tensión admisible de cualquiera de los componentes del conjunto (interno, material de aporte, recubrimiento), es aconsejable que el elemento interno sea soldado al material base.

En relación a lo expuesto anteriormente, cabría destacar la posibilidad de modificar el diseño del soporte interno, aumentando el número de cartelas u otros elementos de rigidez, de forma que el esfuerzo cortante presente en la soldadura sea inferior al valor permitido.

Así mismo, es aconsejable que la pasada final de la soldadura entre el elemento interno y el clad se realice tras el tratamiento térmico después de la soldadura, en caso de que este sea realizado.

Si quieres saber más:

WhatsApp

WhatsApp