Efectos de dilataciones térmicas en equipos estáticos

- Publicado por: César Boró Martín

- Categoría: Static Equipment

En las plantas industriales de muchos tipos hoy en día se encuentran en servicio equipos a presión que operan a temperaturas que podrían ser consideradas como extremas, ya sean estas criogénicas o, por el contrario, muy elevadas. Uno de los principales problemas que es necesario atender en estos equipos es su interacción con el elemento que lo sustente, es decir, cimentaciones o estructura soporte. Las características de este elemento quedarán condicionadas por la temperatura a la que se encuentre por lo que la temperatura que le transmita el equipo a presión deberá ser controlada a fin de que esta no sea dañina para el elemento soportante.

Deberá ser el diseñador de la cimentación o estructura soporte quien determine la temperatura máxima que este componente es capaz de soportar. En base a este dato de entrada deberán ser diseñados diversos elementos del equipo a presión como sus soportes, e.g. faldón, patas o ménsulas, o el aislamiento de estos. En no pocas ocasiones es necesario que entre el equipo a presión y la cimentación, o como parte integrante de la misma, se sitúe un componente cuya finalidad sea la de romper el puente térmico, es decir, evitar que la temperatura extrema alcance a la cimentación.

El cálculo y diseño de este componente intermedio deberá tener en cuenta tanto las características térmicas del conjunto, por las razones indicadas más arriba, como las mecánicas ya que podría tener que soportar esfuerzos de compresión o cizalla. Uno de los materiales más ampliamente usados en este tipo de aplicaciones es la mica, debido tanto a sus buenas cualidades como aislante térmico como a su alta resistencia a esfuerzos de compresión, no así a cortante.

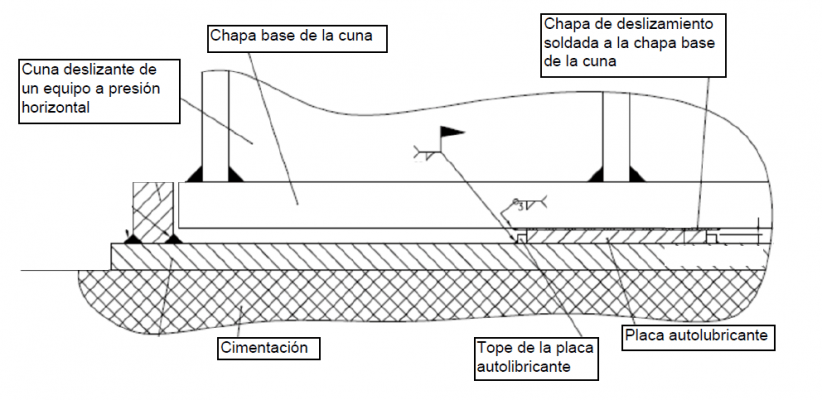

Por otro lado, es necesario tener en cuenta al propio equipo a presión. Aquí tendremos que tener en cuenta dos aspectos importantes. El primero es conocer que un equipo que dilata o contrae tenderá a realizar un movimiento relativo con respecto a la cimentación y que este efecto conllevará unas tensiones que deberán minimizarse en la medida de lo posible, en especial si el equipo se ve sometido a fatiga térmica. Para ello, lo más adecuado es tratar de restringir lo menos posible estos movimientos de dilatación-contracción, ya que los esfuerzos que verán ambas partes, equipo a presión y cimentación, serán reducidos. Para permitir estos movimientos, comúnmente suelen usarse elementos que se intercalarán entre el equipo y la cimentación y que reducirán el coeficiente de rozamiento. La elección del material y configuración de estos elementos estará condicionada por las características específicas del caso en cuestión. Como ejemplos, puede decirse que son comúnmente empleados elementos de teflón, de grafito-bronce o, incluso, pinturas-recubrimientos.

El segundo aspecto a tener en cuenta es que un equipo que se halle en este caso tendrá una temperatura de servicio bastante elevada o baja, la cual será intercambiada con los componentes colindantes, generando en el equipo unos gradientes de temperatura que provocarán a su vez tensiones inducidas. Debido a este efecto, el diseño de la interfaz entre cimentación y equipo debe tener en cuenta que este debe presentar un nivel tensional por debajo de la tensión que sea considerada como admisible. En estos casos es necesario llegar a un compromiso entre los intereses de ambos elementos ya que una mayor disipación de la energía térmica a lo largo de los soportes del equipo (i.e. faldón, ménsulas) supone una mejora en el comportamiento de la cimentación ya que trabajará a una temperatura menos dañina pero esto supone, a su vez, un gradiente térmico más alto en el equipo, con unas consiguientes tensiones térmicas más elevadas.

En equipos verticales apoyados sobre faldón cuya temperatura es elevada es habitual implementar una caja caliente o hot box (350ºC podría ser considerado un límite a partir del cual considerar este dispositivo), el cual consiste en un espacio libre de aislamiento en la parte interna del equipo, en la unión entre el fondo y el faldón, para minimizar la discontinuidad en las tensiones en esta zona, lo cual se consigue mediante un gradiente térmico reducido.

Una forma habitual para realizar el diseño y cálculo de los elementos de rotura del puente térmico, de los elementos de soporte del equipo (e.g. faldón, patas) y sus gradientes térmicos y del aislamiento de estos es mediante un modelo de elementos finitos. Esto reviste cierta complejidad, ya que en un primer momento será necesario establecer los valores de entrada al cálculo (e.g. velocidad del viento y temperatura ambiente circundante al equipo, propiedades termomecánicas de los componentes del conjunto) con un criterio realista y, durante la realización del cálculo, se deberán tratar estos de forma precisa (e.g. cálculo de coeficientes de convección) a fin, todo ello, de no estar en un escenario poco ajustado a la realidad.

Si quieres saber más:

ASME VIII | Recipientes sometidos a presión

TEMA | Intercambiadores de calor de C&T

WhatsApp

WhatsApp