¿Qué son las conexiones auto-reforzadas?

- Publicado por: César Boró Martín

- Categoría: Static Equipment

Cuando se habla de conexiones auto-reforzadas generalmente se asume que nos referimos a aquellas conexiones cuyo refuerzo necesario para soportar las solicitaciones a las que vayan a estar sometidas es una parte intrínseca de la misma. Esto puede traducirse en que la conexión auto-reforzada no necesita de elementos auxiliares para resistir las condiciones de diseño y esfuerzos externos.

A nivel práctico las conexiones auto-reforzadas son aquellas que no tienen ningún refuerzo tipo pad y todas las soldaduras entre sus componentes y entre la conexión y el resto de elementos del equipo son a penetración completa. Por ello, estas conexiones también pueden ser llamadas integralmente reforzadas.

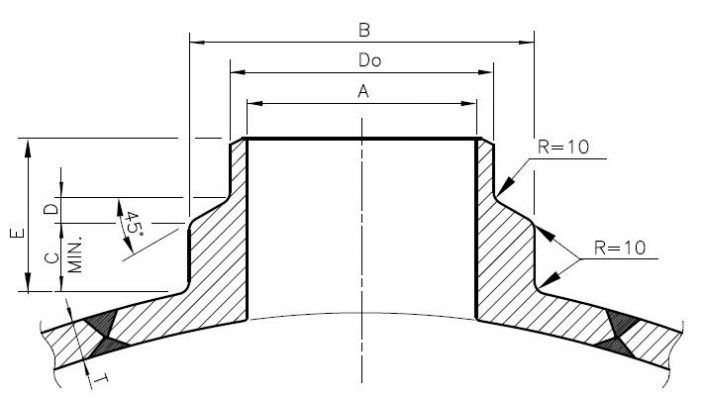

Existen distintas configuraciones de conexiones auto-reforzadas, siendo las más comúnmente empleadas las llamadas Long Welding Neck (LWN) o straight hub, las de espesor de cuello variable, o una conexión fabricada de material de tubo con espesor constante y estandarizado.

De forma intuitiva se puede percibir que generalmente las conexiones auto-reforzadas suponen un incremento en coste con respecto a una conexión no auto-reforzada, por lo que, en el proceso de decisión del tipo de conexiones que será implantado, es necesario tener claras las razones que podrán conducirnos a optar por este tipo.

Dichas razones dependen de diversos factores tales como la presión, la temperatura, la presencia de cargas variables, elevadas solicitaciones externas derivadas de la unión de la conexión a una tubería, etc. Habitualmente los criterios específicos que obligan al empleo de conexiones auto-reforzadas suelen estar recogidos en las especificaciones de los dueños de las plantas industriales donde prestarán servicio las conexiones o, incluso, de los licenciantes desarrolladores del proceso.

Por lo tanto, aquí no es posible establecer unos criterios fijos, sino solamente unas pautas generales que darán una idea de en qué escenarios se deberá considerar la implantación de conexiones auto-reforzadas como solución del diseño. Escenarios como aquellos en los que haya condiciones de diseño que incluyan trabajo a fatiga del componente, conexiones tangenciales o inclinadas con respecto al equipo al que vayan conectadas, servicios letales, presión elevada, alta temperatura o espesores del equipo elevados son terreno abonado para que las conexiones auto-reforzadas sean las elegidas.

Como ya ha quedado indicado, las conexiones auto-reforzadas suelen ir de la mano de condiciones de servicio severas o críticas. Por ello, es conveniente que especialmente en estas conexiones se eliminen en lo posible los concentradores de tensiones allá donde tengan lugar.

Para algunos códigos, los criterios de diseño y cálculo no siempre son los mismos cuando nos enfrentamos a una configuración integral, como es el cálculo de las conexiones auto-reforzadas, que cuando no lo es, siendo los criterios más restrictivos en este último caso. Valga como ejemplo el caso del cálculo de cribado que establece el código ASME Sección VIII División 2 para determinar si un cálculo de fatiga es necesario. Si se trata de un equipo a presión integral, este, según ASME, podrá sufrir un mayor número de cargas variables del mismo tipo que un equipo de configuración no integral sin que sea necesario verificar su resistencia a cargas variables mediante un cálculo específico.

Volviendo al tema económico, incluso cuando se tenga claro que una conexión auto-reforzada es la solución ideal, es conveniente tener en cuenta que algunas de las configuraciones de conexiones auto-reforzadas son fabricadas a partir de material forjado por lo que representan conexiones de elevado coste y en ellas será especialmente importante optimizar el diseño para que el precio no se incremente por encima de lo imprescindible.

Si quieres saber más:

ASME VIII | Recipientes sometidos a presión

TEMA | Intercambiadores de calor de C&T

ASME B31 | Diseño de Sistemas de Tuberías

WhatsApp

WhatsApp