¿Qué es la Termofluencia o Creep?

- Publicado por: César Boró Martín

- Categoría: Materials

En el diseño de equipos y componentes para plantas industriales, como es bien sabido, es necesario tener en cuenta todos los fenómenos que puedan ocasionar fallos. La principal razón radica en la seguridad de las personas que operen la planta en cuestión y de todas aquellas que puedan verse afectadas de un modo u otro por un hipotético fallo. En menor medida, pero también con una importancia alta, importa el aspecto económico derivado de potenciales reparaciones, cambios de equipos y componentes y paradas en la operación de la instalación.

Uno de los fenómenos dañinos más importantes en el mundo de las plantas industriales es el denominado Fluencia, Termofluencia o más comúnmente Creep, el cual consiste en la deformación dependiente del tiempo de un material, a tensión constante y temperatura elevada. Esta definición nos lleva a poder establecer una advertencia importante para cualquier persona involucrada en el desarrollo de instalaciones y sus componentes: cuando coexistan temperaturas elevadas y tensiones altas y todo ello ocurra en un marco temporal lo suficientemente prolongado, deberemos tener en cuenta el posible impacto del creep en el material que se vea sometido a ello.

Llegados a este punto, conviene establecer qué debemos entender por temperaturas elevadas, tensiones altas o período prolongado. La temperatura a la que el este fenómeno entra en juego depende, entre otras variables, de la composición del metal, pero, a fin de tener una pauta, podría decirse que se sitúa algo por encima de la temperatura de cristalización ya que a esa temperatura los átomos tienen suficiente movilidad como para permitir el reordenamiento de la estructura del material. Cabe destacar que, generalmente, en los códigos aplicados para el diseño de los componentes de instalaciones industriales puede encontrarse una pauta acerca de la temperatura a la que el creep entra en acción. Sobre esto último valga como ejemplo lo indicado en el código ASME Sección II Parte D para cada material. Aunque, como se ha indicado más arriba, cuándo el creep nos afectará o cuándo podremos descartarlo como problema solo podremos saberlo cuando tengamos en cuenta todas las variables involucradas (temperatura, tensión, tiempo y composición del material).

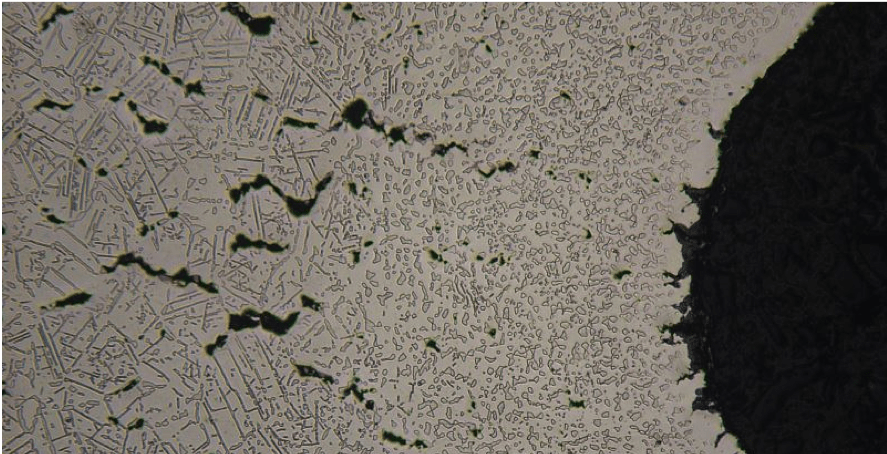

A nivel metalúrgico, este fenómeno generalmente se atribuye a la migración de vacantes en los granos del material o a lo largo de los límites de grano en la dirección de las tensiones aplicadas, causando deslizamiento y separación en los límites de grano [1].

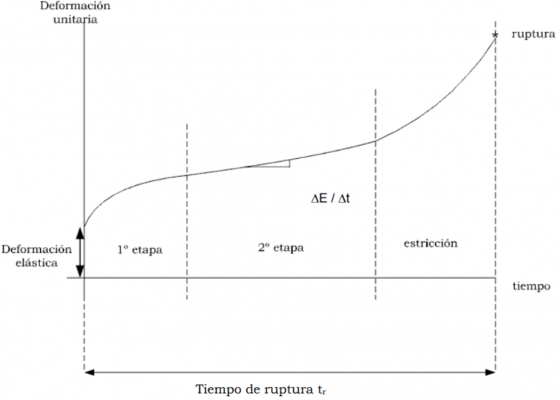

Como puede verse en la figura inmediatamente superior, el efecto del creep, representado en una gráfica tiempo-deformación para una carga constante, puede dividirse en tres etapas distintas y que se esbozan a continuación:

- Etapa Primaria: en esta primera etapa se produce un transitorio de endurecimiento y la tasa del creep disminuye.

- Etapa Secundaria: en esta segunda etapa, sin embargo, la tasa del creep alcanza un régimen permanente. En esta parte el comportamiento es relativamente lineal y predecible y se trata de la zona de interés para el ingeniero involucrado.

- Etapa Terciaria: aquí la tasa del creep aumenta rápidamente con una abrupta deformación hasta llegar a la ruptura del material.

A modo de apunte, cabe indicar que la evidencia microestructural de presencia de creep no aparece en las dos primeras etapas y que consisten en la presencia de huecos o poros individuales. La unión de estas cavidades dará lugar a la aparición de grietas lo que reduce la capacidad del componente ante las solicitaciones.

Una vez expuesto el problema es necesario saber cómo abordarlo para tenerlo bajo control en la totalidad de la vida del componente. Son varios los códigos que contienen criterios y procedimientos para el cálculo de la vida remanente de un componente sometido a creep. API 579/ASME FFS-1, EN 13445 o API 530 son solo algunos ejemplos. Para el empleo de estos procedimientos es necesario conocer con un mínimo de detalle las condiciones de operación y solicitaciones del componente a lo largo del tiempo restante de vida útil.

Si el cálculo realizado indica que un componente tendrá en el futuro problemas originados por el efecto de creep, será conveniente actuar en la medida de lo posible sobre las variables que influyen en este fenómeno. Por ejemplo, reduciendo las solicitaciones externas, disminuyendo la temperatura de operación, aminorando el tiempo en servicio o recurriendo a un mayor tamaño de grano del material.

Por último, es conveniente destacar que el creep puede no ser el único efecto nocivo que sufra el componente a lo largo de su vida, pudiendo aparecer otros cuya combinación con el propio creep resulte especialmente dañina. De especial importancia resulta la combinación de los efectos de creep y fatiga.

[1] Faridani, M. N.; “Classification and probabilistic model development for creep failures of structures: Study of X-70 carbon steel and 7075-T6 Aluminum Alloys”. 2011.

Si quieres saber más:

ASME VIII | Recipientes sometidos a presión

TEMA | Intercambiadores de calor de C&T

WhatsApp

WhatsApp