Materiales duales – Certificación dual

- Publicado por: David Atienza

- Categoría: Static Equipment

En el diseño de recipientes a presión y sistemas de tuberías en los distintos sectores industriales, ha jugado un papel fundamental el avance y los diferentes estudios de los materiales utilizados.

El uso de un tipo de material u otro es crucial a la hora de optimizar el diseño del equipo y minimizar los costes de fabricación de este.

Principalmente, a la hora de seleccionar un material, buscaremos que nuestro material posea una elevada resistencia a la corrosión y unas buenas propiedades mecánicas a bajas y elevadas temperaturas que nos generen unos espesores mínimos.

Los aceros inoxidables son aceros con un contenido al menos del 10.5% de cromo, gracias a ello poseen unas excelentes propiedades anticorrosivas y de trabajo en servicios severos o bajas temperaturas, como parte negativa, posee unas propiedades mecánicas menores que los aceros al carbono.

Los aceros inoxidables se pueden dividir en tres categorías principales:

- Austeníticos: Dentro de este tipo encontramos las series 200 (conteniendo cromo, níquel y manganeso) y las series 300 (conteniendo cromo y níquel). Dentro de estos últimos está incluido el tipo 304, de mayor utilización, comúnmente llamado acero inoxidable 18-8 (18% cromo / 8% níquel).

- Ferríticos: Dentro de este tipo encontramos la serie 430.

- Martensíticos: Dentro de este tipo encontramos la serie 410.

Como vemos en la clasificación anterior, existen diferentes tipos de aceros inoxidables. Dentro de estos tipos existen a la vez diferentes grados, cada uno de los cuales posee variaciones en su composición química que le dan diferentes valores de resistencia a la corrosión y propiedades mecánicas.

Una práctica muy habitual, con el fin de obtener un material con mejores propiedades es solicitar al acerista un material con múltiple certificado.

¿Cuál es el objetivo buscado con la certificación dual de los materiales?

Los principales suministradores de aceros inoxidables proporcionan a sus clientes materiales con varios certificados, duales e incluso triples certificaciones, restringiendo la composición química de los componentes a la más restrictiva de los materiales certificados.

El código ASME en su Sección II parte A, en el apéndice mandatorio III indica una serie de directrices a tener en cuenta a la hora de utilizar un material con certificación dual. Este apéndice del Código permite el uso de materiales duales siempre y cuando las propiedades del material certificado verifiquen y cumplan con los requisitos del material requerido, tanto en composición química, propiedades mecánicas, tolerancias y dimensiones.

No se permitirán materiales con certificado dual cuando el proceso de fabricación, composición, propiedades mecánicas no puedan cumplirse o tengan requisitos incompatibles entre ellos (por ejemplo, no puede tenerse un certificado dual SA-213 Tp.304 L / 304 H debido a que las composiciones de carbono de ambas especificaciones de materiales no poseen un rango común).

El principal objetivo del uso de aceros inoxidables con certificados duales es optimizar sus propiedades, es decir, combinar las ventajas de diferentes grados en un material que cumpla con las especificaciones de ambos grados.

Un ejemplo muy habitual en petroquímica es el uso del material dual SA240 Tp.304 / 304L.

Veamos la diferencia de composición en estos dos elementos tomando como referencia los valores indicados en un certificado dual provisto por un acerista:

| Componente | Grado 304 SS (%) | Grado 304L SS (%) | Dual 304 / 304L SS (%) |

|

Carbono |

0.08 Max | 0.03 Max | 0.02 |

| Cromo | 18.00-20.00 Max | 18.00-20.00 Max | 18.15 |

| Manganeso | 2.00 Max | 2.00 Max | 1.52 |

| Niquel | 8.00-12.00 | 8.00-12.00 | 8 |

| Nitrogeno | 0.10 Max | 0.10 Max | 0.07 |

| Fósforo | 0.045 Max | 0.045 Max | 0.03 |

| Silicio | 0.75 Max | 0.75 Max | 0.39 |

| Azufre | 0.030 Max | 0.030 Max | 0.003 |

| Cobre | – | – | 0.38 |

| Cobalto | – | – |

0.135 |

Como se puede observar en la tabla, la composición química del material dual 304/304L garantiza los valores mínimos en composición exigidos en ambas especificaciones de materiales.

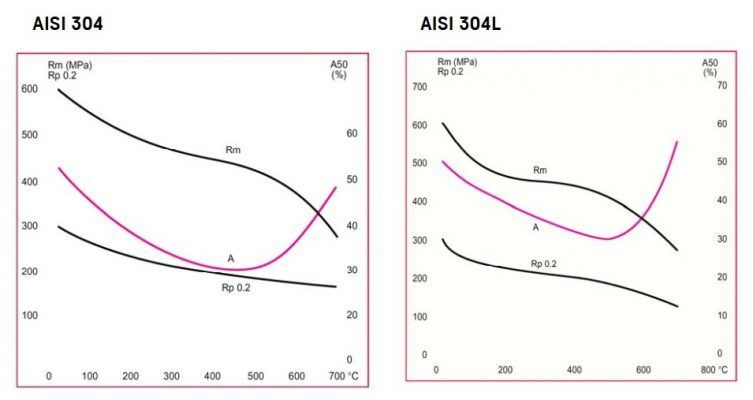

La principal diferencia entre estos dos tipos de inoxidable es su contenido en carbono, el tipo 304L posee un bajo contenido en carbono, minimizando la precipitación de carburos durante el proceso de soldadura siendo ideal para productos soldados que puedan estar sometidos a condiciones que generen corrosión intergranular durante el servicio. Esta diferencia en el contenido de carbono otorga unas mejores propiedades mecánicas al tipo 304 frente al tipo 304L (ver figura de abajo).

El uso de un material con certificación dual 304 / 304L, nos garantiza un contenido de carbono por debajo de 0.03%, a la vez que nos garantiza unas propiedades mecánicas mejoradas mediante la adición de otros aleantes como nitrógeno, cobre o cobalto, los cuales mejoran la resistencia mecánica del acero tipo 304L, obteniendo unos espesores menores y por tanto un coste de material más bajo (en torno 15-20 % ahorro en peso).

Veamos las propiedades en los siguientes casos tomando como referencia los valores indicados en un certificado dual provisto por un acerista:

| Material | Límite Elástico (Mpa) | Resistencia a Tracción (Mpa) | Elongación (%) |

| 304 | 210 Min | 520-720 | ≥ 45 |

| 304L | 200 Min | 520-670 | ≥ 45 |

| 304 / 304L | 328 | 626 | 55 |

Como se puede observar en la tabla, las propiedades mecánicas del material dual 304/304L garantiza los valores mínimos de las dos especificaciones de materiales.

Como conclusión, el uso de los materiales duales puede generar unos ahorros importantes en coste, pero siempre cumpliendo lo indicado en las especificaciones del material y el Código de diseño de nuestro equipo.

Para más información:

ASME VIII | Diseño de Recipientes a Presión

WhatsApp

WhatsApp