En primer lugar, es necesario indicar que los aspectos en apariencia puramente teóricos de la corrosión (diferencia de potencial entre ánodo y cátodo, necesidad de un circuito eléctrico completo, superficies de los electrodos, etc.) tienen una importancia elevada en la práctica ya que al profesional involucrado le darán una idea de qué medidas adoptar para evitar, en la medida de lo posible, el fenómeno de la corrosión.

Existen diversas formas en las que la corrosión ocurre. A continuación, y por la gran importancia que tienen en el mundo de la ingeniería, se indican las más relevantes.

- Corrosión generalizada. En esta forma, la corrosión tiene lugar de manera relativamente uniforme en la superficie expuesta, por lo que no puede considerarse que exista una zona especialmente dañada. Habitualmente se trata de una corrosión que se da en la superficie de un metal donde los ánodos y los cátodos son provocados por pequeñas diferencias entre las distintas zonas de la superficie corroída.

- Corrosión por picaduras. Se trata de un tipo de corrosión localizada en la que la corrosión ataca en una zona puntual del material pero de gran penetración. En esta forma de corrosión la velocidad a la que ocurre la perforación del metal es bastante elevada, lo que la convierte en muy dañina.

- Corrosión por hendiduras. Otro tipo de corrosión localizada en la que la zona de ataque tiene un acceso al ambiente restringido. Este tipo de corrosión es provocada por una diferencia en la concentración de materiales en las zonas interior y exterior de la hendidura.

- Corrosión galvánica. Esta forma tiene lugar debido a la diferencia de potencial (es decir, de nivel energético) entre metales en contacto eléctrico.

- Corrosión intergranular. Esta corrosión ocurre preferentemente en los límites de grano de un metal.

- Corrosión fatiga. Se produce debido a la combinación de un esfuerzo variable de tensión (fatiga) y un ambiente corrosivo.

Cabe destacar que, en la mayoría de los casos a los que vamos a enfrentarnos, los metales presentes en una misma instalación industrial sufrirán una combinación de varias formas de corrosión, por lo que la solución aplicada deberá considerar todos los efectos nocivos.

A continuación se exponen algunas de las medidas más habitualmente usadas para evitar las principales formas de corrosión.

- Cuando nos encontramos con una corrosión generalizada en la que la velocidad a la que ocurre la corrosión es relativamente baja, máxime si esta disminuye con el tiempo, esta corrosión puede asumirse sin necesidad de establecer un medio para evitarla. En la etapa de diseño del componente que va a ser sometido a corrosión generalizada puede calcularse la pérdida de espesor que va a ocurrir para, en esta etapa, añadir un espesor adicional llamado sobreespesor o tolerancia de corrosión.

- Como es conocido, no todos los metales y sus aleaciones presentan la misma resistencia a la corrosión. Por ello, recurrir a los llamados aceros inoxidables es una solución bastante usual. No deben perderse de vista un factor económico, que los aleantes presentes en los aceros inoxidables encarecen el precio del metal, y un factor técnico, y es que cada tipo de acero inoxidable tiene una resistencia efectiva a unos tipos concretos de corrosión.

- Los cambios en el diseño de los componentes deben siempre ser tenidos en cuenta ya que normalmente son más económicos y sencillos de implementar que en etapas posteriores de fabricación u operación. Esto puede implicar aspectos que vayan desde un cambio de geometría a fin de evitar zonas donde se retenga agua, evitar el contacto directo de dos materiales con distinto potencial eléctrico para evitar la corrosión galvánica, hasta variaciones significativas en las condiciones de operación del componente.

- Otro mecanismo a considerar es la modificación del medio ambiente. Dentro de este campo nos encontramos el uso de inhibidores de corrosión, los cuales son substancias que, añadidas al medio ambiente, disminuyen la velocidad de ataque debida a ese medio. Generalmente atenúan la corrosión en base a generar películas delgadas que varían el medio que percibe el metal.

- Los recubrimientos protectores son especialmente eficaces en el control de la corrosión y probablemente el método más comúnmente empleado. Se trata de algo tan, en apariencia, básico como interponer una barrera separadora entre el metal que se desea proteger y el medio que tiende a corroerlo.

- La protección catódica es un método que interfiere con el flujo de corriente en la celda electroquímica y, entre otras situaciones, es empleada en equipos subterráneos o en situación de inmersión. Este mecanismo de protección presenta una amplia variedad de medios ambientes en las que es efectivo su uso. Reduce o elimina la corrosión provocando que el material que se desea proteger se convierta en cátodo mediante una corriente impresa o la fijación de un ánodo, normalmente materiales como el zinc o el magnesio.

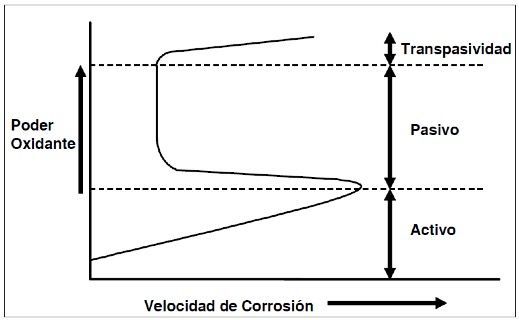

- A diferencia de la protección catódica, la protección anódica tiene un campo de aplicación bastante más reducido, específico para ambientes químicos. Se produce manteniendo un metal activo-pasivo en la zona pasiva mediante una corriente anódica que se aplica externamente, como queda explicado gráficamente a continuación.

La pasividad puede obtenerse variando el potencial del metal mediante una fuente externa.

Si quieres saber más:

ASME VIII | Recipientes sometidos a presión

TEMA | Intercambiadores de calor de C&T

WhatsApp

WhatsApp