Diseño de conexiones: el punto débil de un equipo a presión

- Publicado por: César Boró Martín

- Categoría: Static Equipment

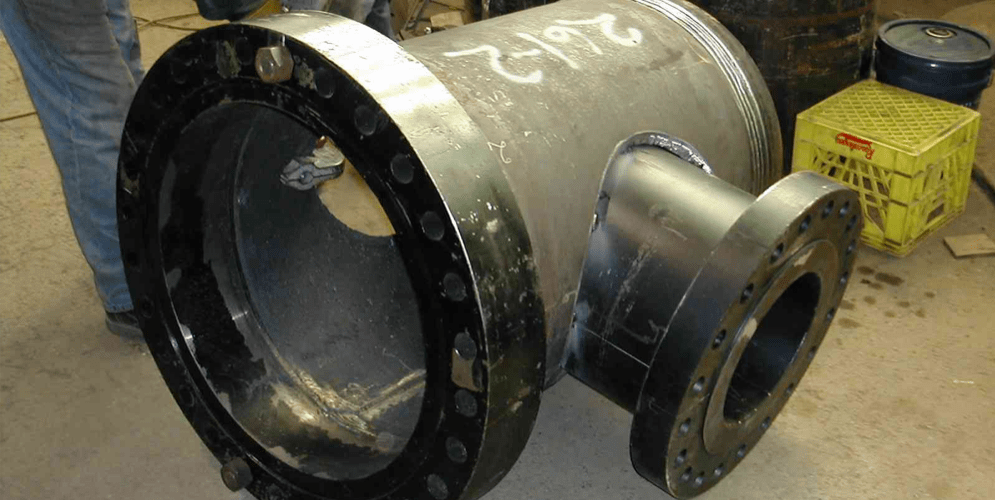

Todos los equipos a presión deben tener instaladas conexiones con el fin de interconectar el equipo a presión con el resto de equipo que forman parte del proceso. La práctica más típicamente empleada para unir las conexiones del equipo y las tuberías es por medio de bridas estandarizadas; lo cual asegura un acoplamiento perfecto en las etapas de construcción y montaje de la instalación industrial.

Para poner una conexión en un equipo a presión es necesario realizar un taladro en la envolvente o cabezal del equipo en cuestión. Al hacer este agujero, una parte de la superficie de la barrera de presión está siendo “quitada”, por lo que las líneas de tensión se desviarán de forma tangencial al taladro. De forma intuitiva puede verse que el área “quitada” debe ser “sustituida” mediante la añadidura de un refuerzo ubicado dentro de los límites pertinentes.

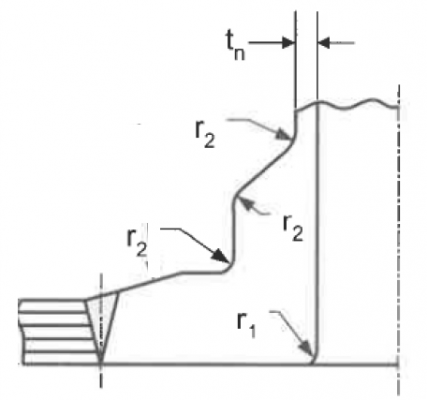

Cabe señalar que la instalación de una conexión en un equipo a presión conlleva una discontinuidad geométrica que debe ser tenida en cuenta en el momento de la realización de los cálculos justificativos del equipo. Por consiguiente, cualquier método usado para reducir las tensiones existentes es bienvenido. Uno de los métodos más comúnmente utilizados para conseguir tal objetivo consiste en eliminar, en la medida de lo posible, los concentradores de tensiones mediante el redondeo de las aristas y vértices vivos.

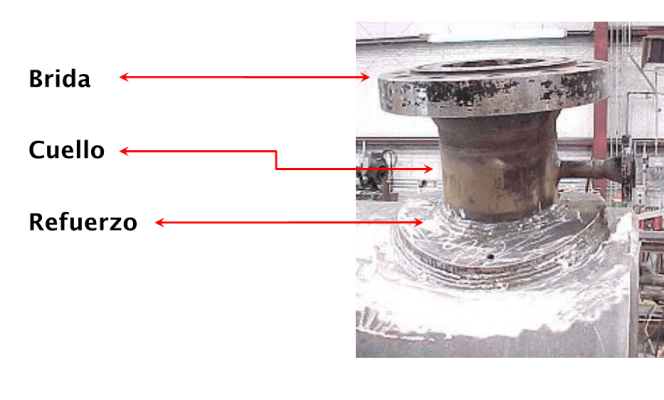

Este artículo versa sobre las conexiones bridadas, las cuales son más susceptibles de que se produzcan fugas del fluido de servicio que las conexiones soldadas. Una conexión bridada consta de tres elementos principales: brida, cuello y refuerzo.

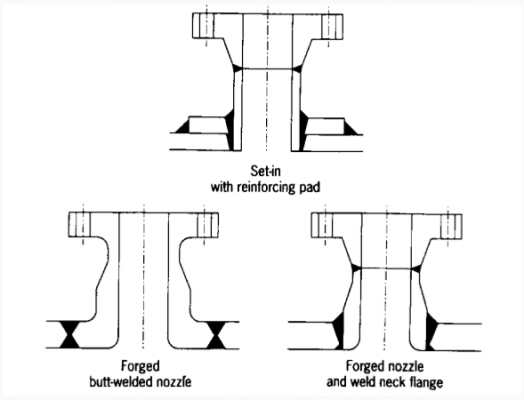

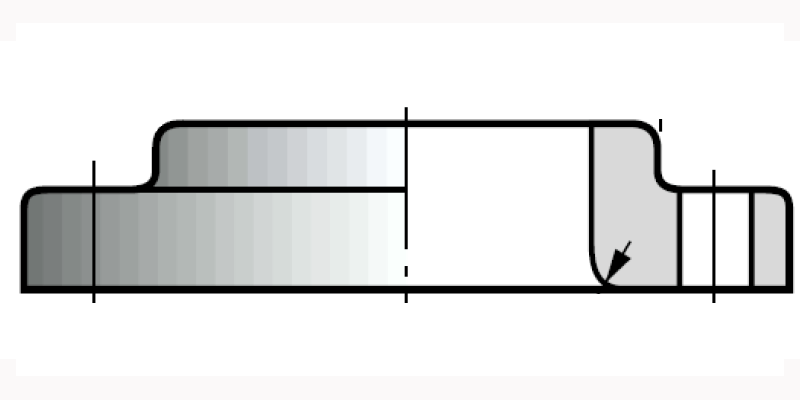

Existen distintas configuraciones de conexiones para equipos a presión, como puede verse en la figura mostrada a continuación:

La configuración que más típicamente presenta una conexión incluye una chapa de refuerzo llamada pad. En algunas aplicaciones (servicios especial, letal, cíclico, alta presión, alta temperatura o elevados gradientes de temperatura) se recomienda evitar las configuraciones de conexiones no integrales, así denominadas por el código ASME. De esta forma, los pad de refuerzo deben dejar paso a las conexiones autorreforzadas realizadas de material de forja. Dichas conexiones autorreforzadas pueden presentar un espesor variable o constante a lo largo de su cuello, constituyendo las de espesor variable un tipo más concreto y específico y, por consiguiente, más caro, mientras que las de espesor constante están estandarizadas y reciben el nombre de Long Welding Neck. Además cabe señalar que si el equipo a presión trabaja a fatiga y el número aplicado de ciclos es elevado llegando, incluso, a presentarse fenómenos de vibraciones, una conexión enteriza (una misma pieza conformaría el refuerzo, el cuello y la brida) debería ser considerada como solución en este caso.

Si, adicionalmente a los servicios especiales o letales, el equipo a presión debe resistir presiones elevadas, es necesario realizar el diseño del equipo teniendo muy en cuenta la seguridad. Para equipos que operan en servicio de elevada criticidad, se hace necesario que a la unión soldada entre la conexión y el equipo se le realicen tantas inspecciones como sea posible para garantizar un funcionamiento del lado de la seguridad. Debido a esto, si se requiere radiografiar dicha unión soldada, la configuración de la conexión debe favorecer su ejecución y ello se consigue por medio de un labio circunferencial que se situará en la periferia de la conexión, alrededor de esta, y conexión y equipo serán unidos mediante una soldadura a tope. Un caso particular de estas conexiones labiadas son las conexiones conocidas como balanceadas, las cuales disponen de un labio cuyo espesor es mayor que el de la parte del equipo a presión donde la conexión será ubicada.

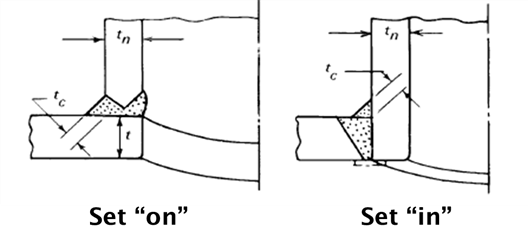

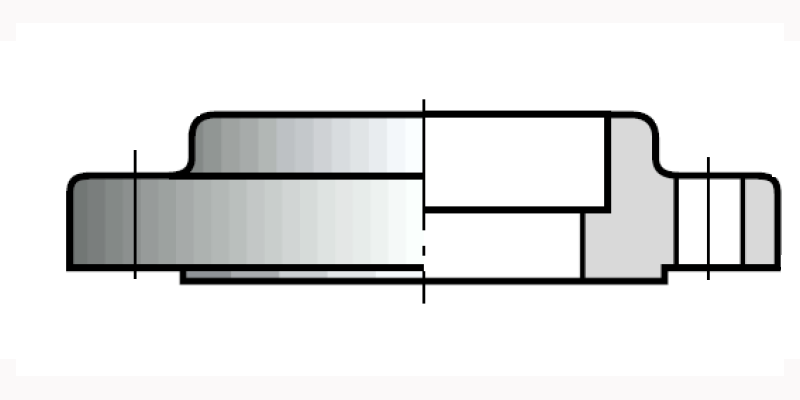

Independientemente de tipo de refuerzo, hay dos formas de “unir” la conexión al equipos a presión:

- Set-on: en este caso, el diámetro de la abertura realizada en el equipo coincide con el diámetro interno del cuello de la conexión. Por ello, la conexión reposa sobre la pared del equipo.

- Set-in: en esta otra configuración, el diámetro de la abertura del equipo coincide con el diámetro externo del cuello de la conexión, de tal forma que la conexión penetra en el equipo.

Para el caso de las conexiones Set-on, el bisel de preparación para la soldadura es efectuado en el cuello de la conexión, mientras que, en las Set-in, se efectúa en la pared del equipo.

Normalmente los fabricantes tratan de seguir la configuración Set-on ya que esta supone una disminución en la realización de biseles y un menos espesor que soldar. Por el contrario, los clientes suelen preferir la opción contraria.

Por lo general, los clientes aceptan las conexiones Set-on cuando la pared del equipo a presión presenta un espesor importante, cuando el espesor del cuello de la conexión es considerablemente más reducido que el del equipo en la zona donde la conexión va a ser instalada, en el caso de que no haya cargas cíclicas o si no hay que tener en cuenta servicios especiales.

Como ya ha sido señalado sobre estas líneas, en el proceso de diseño de las conexiones debe tenerse presente cuáles serán las cargas máximas admisibles que podrá soportar la conexión. Estos tipos de conexiones difícilmente fallan ante la presencia de cargas externas; el problema aparece en la pared del equipo. Si dicho problema entra en juego, el espesor debe ser aumentado.

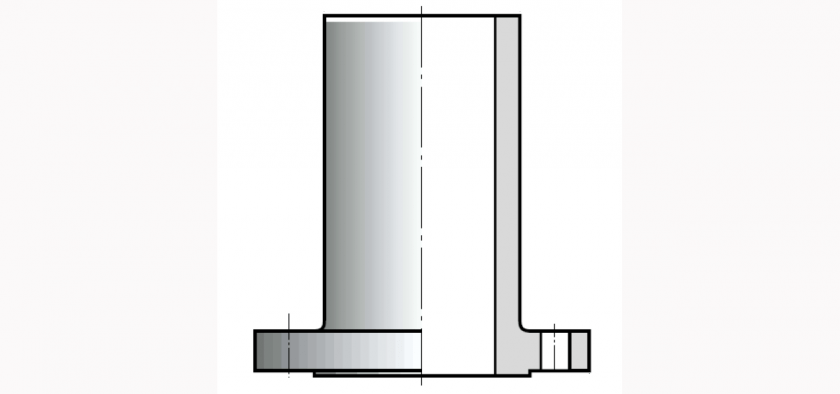

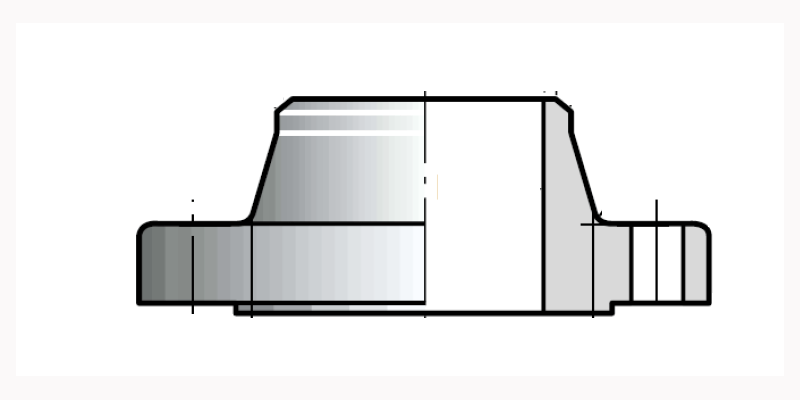

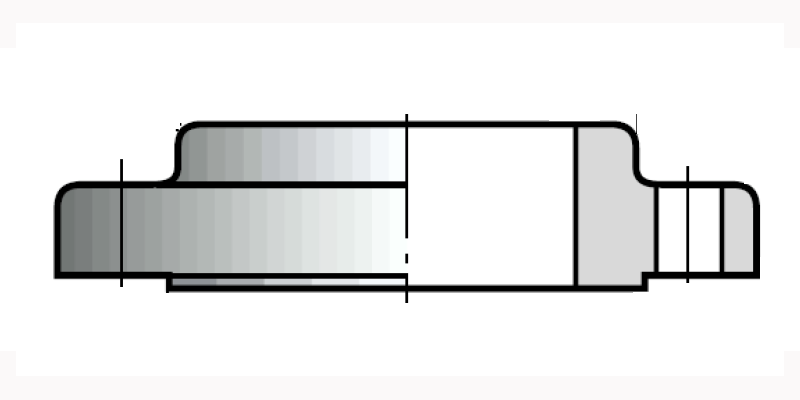

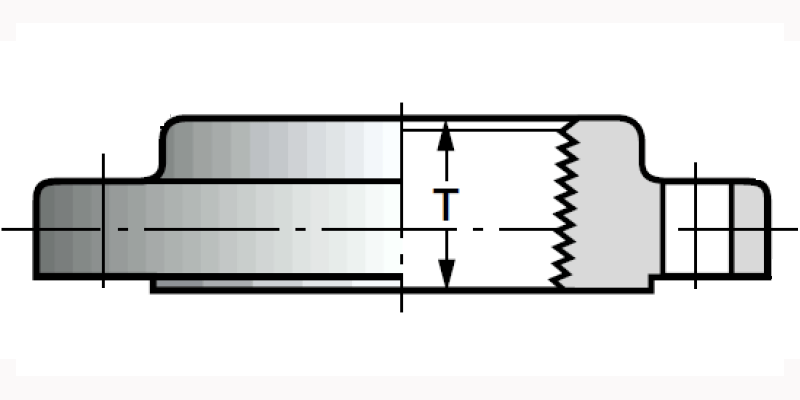

En relación a los distintos tipos de bridas, vale la pena mencionar las más habitualmente empleadas en la industria de los equipos a presión:

- Welding Neck. El cuello de la conexión se suelda a la brida mediante una soldadura a tope.

- Slip On. El empleo de este tipo de bridas se acepta solamente en servicios de baja criticidad (bajas presión y temperatura y en ausencia de servicios especiales). Aquí, brida y cuello de conexión no son soldados a tope, sino que se unen por medio de soldaduras fillet.

- Lapped. El cuello de la conexión sobresale de la brida y se extiende.

- Cuello y brida se ensamblan por medio de una unión roscada.

- Socket Welding. El cuello de la conexión es insertado hasta el rebaje de la brida.

Para más información:

WhatsApp

WhatsApp