Diferencias Entre los Códigos B31.12 y B31.3

El comité de ASME B31 es el responsable de los códigos y normas, que cubren el diseño, los materiales, la fabricación, el ensamblado, el montaje, el Control de Calidad, la inspección, las pruebas, así como la operación y el mantenimiento de sistemas de tuberías sometidos a presión. Hasta hace algunos años, no existía una sección específica dentro de este comité para los sistemas de tuberías de hidrógeno. Se utilizaba B31.3 – Sistemas de tuberías en plantas industriales, y B31.8 – Tuberías lineales de trasmisión. En 2008, nace B31.12 como evolución de estos dos códigos.

En términos generales, ASME B31.3 y B31.12 comparten numerosos aspectos, no obstante, se deben considerar las propiedades particulares que presenta el hidrógeno. Este elemento se caracteriza por su tendencia a la fuga, su alta inflamabilidad y su incompatibilidad con algunos metales. Por estas razones, B31.12 establece requisitos más estrictos, tanto para mitigar el riesgo de fuga como para prevenir el daño por fragilización.

A continuación, se desarrollan algunos puntos fundamentales en los que estos códigos presentan diferencias:

• MATERIALES

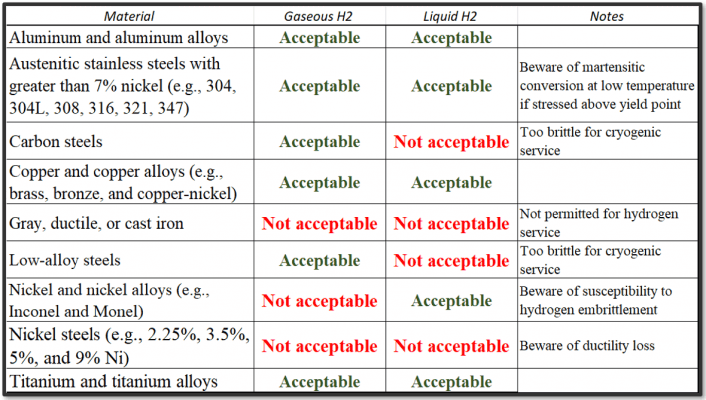

El primer punto donde se observan discrepancias entre ambos es en los materiales admitidos por cada uno de ellos, existen materiales presentes en B31.3 que están excluidos o no recomendados por B31.12.

B31.3, incluye un listado de alrededor de 200 materiales en el que se indica la especificación que aplica a cada uno de ellos y establece también criterios a seguir para materiales no incluidos en el listado. B31.12, incluye una tabla equivalente dedicada a tubería industrial o “Piping”.

Si se hace una comparación de ambos, se aprecia que el número de materiales listado para servicio de hidrógeno es menor y que, generalmente, a estos materiales se les imponen condiciones específicas. Por ejemplo, determinados materiales sólo son admisibles en condiciones de baja presión.

A continuación, se muestran algunos ejemplos concretos:

Fig. 1 Tabla A-2-1 Materiales compatibles con servicio de hidrógeno

Fig. 1 Tabla A-2-1 Materiales compatibles con servicio de hidrógeno

• MÉTODO DE DISEÑO DEL ESPESOR DE TUBERÍAS SOMETIDAS A PRESIÓN

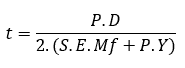

La segunda diferencia fundamental que se observa entre ambas normativas radica en los criterios de cálculo de espesores de tubería en función de la presión de trabajo. Esta diferencia de criterios conlleva, generalmente, la determinación de espesores mayores para B31.12.

Ambas normativas contemplan múltiples factores a la hora de calcular el espesor, tales como presión interna, diámetro externo, tensión permitida, factor de calidad de fundición o de soldadura longitudinal, factor de reducción de resistencia en uniones soldadas y un parámetro dependiente de la temperatura.

La diferencia fundamental radica en el factor de reducción de resistencia en uniones soldadas de ASME B31.3, que aparece reemplazado por un factor “Mf” en B31.12. Este factor tiene en cuenta, en B31.12, la pérdida de ductilidad del material al trabajar en servicio de hidrógeno. Mf depende de la resistencia del material y de la presión de diseño del sistema. A mayor resistencia y a mayor presión, menor será el factor Mf, y por lo tanto, mayor resultará el espesor calculado.

Cálculo de espesor según ASME B31.12

• RANGO ADMITIDO DE TENSIÓN POR DESPLAZAMIENTO

El cálculo para el rango admitido de tensión por desplazamiento utiliza las mismas dos expresiones matemáticas en ambos códigos.

En estas expresiones aparece un factor que depende del número equivalente de ciclos completos de desplazamiento esperados a lo largo de la vida útil del sistema de tuberías y es en este factor donde radica la diferencia entre ambos códigos.

En B31.12 se indica que, para situaciones en las que se trabaje con materiales susceptibles a fragilización por hidrógeno, y dentro del rango de temperaturas en las que puede haber fragilización, la cantidad de ciclos de desplazamiento a utilizar en el cálculo debe incrementarse 10 veces.

• RAMALES SOLDADOS

Los requerimientos en las conexiones ramales también presentan mayores exigencias en B31.12 ya que este exige de forma explícita, la realización de soldaduras de penetración completa. Esto involucra la penetración de la soldadura incluyendo el bisel, el espesor completo del elemento a soldar, y los refuerzos de soldadura que se requieran, tanto en el diámetro interno como externo.

• ENSAYOS NO DESTRUCTIVOS

A diferencia de B31.3, la norma B31.12 establece que, en caso de requerirse un tratamiento térmico posterior a la soldadura, es obligatorio realizar a continuación un ensayo por ultrasonido o por radiografía.

Con carácter general, las exigencias en cuanto a la realización de ensayos no destructivos son mayores en B31.12 que B31.3, y se exige además la existencia de procedimientos escritos, basados en el Plan de Calidad del proyecto, o en los requerimientos del propio código.

Fig. 2 Ensayos no destructivos

• CALENTAMIENTO PREVIO DE SOLDADURAS

En ambas normativas, se estipulan requisitos para el precalentamiento de las soldaduras. Sin embargo, la norma B31.12 impone criterios más rigurosos y detallados en relación con este procedimiento.

Ambos códigos establecen las temperaturas de calentamiento previo a las soldaduras, según el tipo y dimensiones del material. Estas temperaturas resultan mayores en B31.12. Además, se exige el precalentamiento para todas las soldaduras en acero al carbono, mientras que para B31.3 para determinados espesores esto no es necesario.

RESUMEN

Como se ha comentado, B31.12, en su apartado sobre “Industrial Piping”, está en gran parte basado en B31.3, pero presenta importantes diferencias. Se han señalado aquí algunas de ellas, aunque hay muchas más, más sutiles, desperdigadas a lo largo del todo el código.

No se debe olvidar la más importante de las diferencias: B31.12 es un código específico para sistemas de tuberías de hidrógeno. Como ingenieros, es buena idea estar preparados para este combustible que cobra cada vez más protagonismo como vector clave de la Transición Energética.

Para más información:

Introducción a ASME B31.12 | Sistemas de Tuberías de Hidrógeno

ASME B31.12 | Diseño de Sistemas de Tuberías de Hidrógeno

WhatsApp

WhatsApp