Ubicación de áreas o zonas para el monitoreo (CML) de acuerdo a API 570

- Publicado por: Ricardo Freitas

- Categoría: Piping

La norma API 570 establece requisitos para mantener la seguridad e integridad de sistemas de tuberías que ya han estado en servicio. No se trata de un código sustitutivo que remplaza al del diseño original por el cual los sistemas de tuberías fueron desarrollados inicialmente. Define procedimientos de inspección en servicio, monitoreo de la condición de las líneas, reparación, y mantenimiento, asegurando evaluaciones precisas y oportunas para así asegurar la operación dentro de unos límites mínimos aceptables. Cubre sistemas de tuberías metálicas, de plástico reforzado con fibra de vidrio (FRP), y dispositivos de alivio de presión. No están incluidas tuberías poliméricas de materiales homogéneos, como polietileno de alta y baja densidad, polipropileno entre otros.

Planificación y Desarrollo de la Inspección de Tuberías

Para mantener la seguridad e integridad de sistemas de tuberías ya en servicio es primordial contar con un plan de inspección.

La frecuencia y el alcance de las inspecciones se basan en los tipos de degradación con mayor probabilidad que se puedan presentar en los sistemas y las consecuencias que esto pueda conllevar a una falla. Un plan de inspección en principio se desarrolla teniendo en cuenta el alcance, la frecuencia, las técnicas y la ubicación de inspección.

Este plan utiliza análisis de datos recopilados históricamente y registros de inspección metodológicamente recabados para evaluar los mecanismos de posibles daños potenciales, determinando así los métodos y el alcance de las pruebas no destructivas (NDE) que serán necesarias para identificar y evaluar adecuadamente la gravedad del posible daño.

Contenidos mínimos que debe tener el plan de inspección

- Tipos de inspección necesarios y próxima fecha de inspección.

- Descripción de: alcance y ubicaciones de inspección de los NDE en CML, métodos de inspección y las técnicas de NDE a ser aplicadas, mecanismos de limpieza de superficies para cada tipo de inspección, pruebas de presión, cualquier reparación previa antes de la próxima inspección, tipos de daños anticipados en los sistemas de tuberías que se puedan presentar, ubicación del daño esperado y cualquier acceso especial en las zonas a monitorear.

Ubicación de áreas o zonas para el monitoreo (CML – Condition Monitoring Locations)

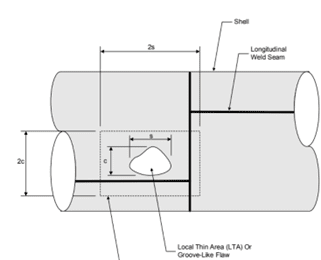

Estos puntos son específicamente seleccionados a lo largo del recorrido de un circuito de tuberías para realizar las correspondientes inspecciones y evaluar el estado actual de la tubería comúnmente contra un histórico.

El establecimiento de los CMLs es esencial para monitorear la corrosión, erosión, el desgaste y otros cambios en la condición de las tuberías que podrían comprometer su integridad y la seguridad operacional. Basándose en las mediciones obtenidas en estos puntos, se toman decisiones sustentadas sobre el mantenimiento, las reparaciones o los reemplazos necesarios para garantizar el funcionamiento seguro y eficiente de las tuberías que constituyen los sistemas.

La selección adecuada de las ubicaciones para los CMLs y la realización de inspecciones regulares son componentes clave de un programa de integridad de tuberías según la norma API 570. Cada CML debe identificar potenciales mecanismos de daño, como la corrosión localizada y cualquier otro mecanismo de degradación del material. Los diferentes aspectos que se monitorean en los CMLs incluyen el espesor de pared, agrietamiento por tensión, corrosión bajo aislamiento (CUI) y ataque de hidrógeno a alta temperatura entre otros.

Vigilancia de las áreas (CML)

Cada sistema de tuberías es particular y requiere un monitoreo adecuado mediante CML. Las áreas con altas tasas generalizadas de corrosión o corrosión localizada generalmente necesitan mayor número de CML y una frecuencia de monitoreo mayor.

La detección del espesor mínimo en un CML puede realizarse mediante escaneo ultrasónico (UT) o perfil radiográfico (RT). Además, las técnicas electromagnéticas (MT) también son útiles para identificar zonas con pérdida de material, que luego pueden ser medidas detalladamente mediante UT o radiografía (RT).

Para cada CML, es esencial registrar la menor lectura de espesor o un promedio de varias lecturas de mediciones tomadas dentro del área examinada. Estos datos son cruciales para calcular las tasas de corrosión, determinar la vida útil restante y planificar la próxima inspección. Las mediciones a ser realizadas en las zonas seleccionadas de los sistemas deben abarcar cada uno de los cuatro cuadrantes de la tubería y accesorios, con especial atención en el radio interior y exterior de codos y tes, donde la corrosión o erosión podría incrementar las tasas de deterioro por la condición fluidodinámica que ahí se puede presentar.

La tasa de corrosión/erosión o daño se calcula a partir de medidas históricas sucesivas y mediante esta información se determina el intervalo del próximo ciclo de inspección. Es fundamental calcular las tasas de corrosión y la vida útil restante para identificar el componente limitante de cada circuito de tubería, utilizando análisis estadísticos según indica API 570. Además, es esencial considerar zonas de riesgo como el aislamiento continuo (CUI), las interfaces suelo-aire (SAI), y áreas cercanas a cambios en el material o especificaciones de la tubería. Estos análisis ayudan a identificar tanto la corrosión localizada como la generalizada y uniforme, ajustando las estrategias de inspección y mantenimiento.

Los CML deben estar marcados en los planos de inspección, permitiendo mediciones repetitivas en ubicaciones consistentes del sistema de tuberías durante la vida del sistema. El registro de estos puntos proporciona datos precisos para calcular la tasa de corrosión anualizada. Esta tasa, es determinada a partir de mediciones sucesivas, permite establecer el próximo intervalo de inspección basado en la vida útil restante o mediante análisis RBI.

Asignación de áreas (CML)

En la industria de la refinación y petroquímica, los procesos corrosivos tienden a ser relativamente uniformes, resultando en una tasa constante de reducción de pared en cualquier parte del circuito de tuberías, ya sea axial o circunferencial. En tales casos, se necesitarán menos CML para monitorear un circuito comparado con aquellos sistemas sujetos a corrosión más localizada. Teóricamente, un circuito con corrosión uniforme podría monitorearse con un solo CML. Sin embargo, en la práctica, la corrosión rara vez es completamente uniforme y puede ser bastante localizada, requiriendo múltiples CML. Los inspectores deben utilizar su conocimiento y el de su equipo para optimizar la asignación de CML en cada circuito, balanceando el esfuerzo de recolección de datos con los beneficios obtenidos.

Si hay datos históricos bien sustentados y registrados de espesores suficientes para un circuito y estos han sido validados como representativos del entorno de corrosión esperado, es posible realizar un análisis de tipo estadístico. Este análisis ayuda a determinar la cantidad necesaria de puntos de inspección para establecer la confianza deseada en el cálculo de la tasa promedio de corrosión, el espesor límite y/o la vida remanente del circuito.

Se debe seleccionar mayor cantidad de áreas CML para sistemas de tuberías corrosivos bajo las siguientes características:

- Mayor potencial de emergencia ambiental o de seguridad en caso de fuga

- Alta tasa de corrosión esperada o experimentada

- Mayor potencial de corrosión localizada

- Mayor complejidad en cuanto a accesorios, ramales, tramos muertos, puntos de inyección y elementos similares

- Mayor potencial para CUI

- Mayor variabilidad de la tasa de corrosión

- Mayor grado de variabilidad en el proceso (parámetros del proceso que afectarán la corrosión localizada)

- Circuitos en ambientes corrosivos que han experimentado fallas inesperadas en la instalación o en otra parte de la industria

Se pueden seleccionar menos CML para sistemas de tuberías con cualquiera de las siguientes características:

- Bajo potencial de emergencia ambiental o de seguridad en caso de una fuga

- Sistemas de tuberías relativamente no corrosivos

- Sistemas de tuberías largos y esencialmente rectos

Por último, los CML se pueden eliminar para sistemas de tuberías con cualquiera de las siguientes características:

- Potencial extremadamente bajo de emergencia ambiental o de seguridad en caso de una fuga

- Sistemas no corrosivos, como lo demuestra la historia o un servicio similar

- Sistemas no sujetos a cambios que puedan causar corrosión como lo demuestra la historia y/o revisiones periódicas

Para más información: API 570 | Inspección y Reparación de Sistemas de Tuberías

WhatsApp

WhatsApp