Fundamentos de Intercambiadores de C&T

- Publicado por: arvengtraining

- Categoría: Heat Exchangers

El término intercambiador de calor abarca todos los dispositivos utilizados para transferir energía de un fluido a otro. Algunos ejemplos de este grupo son: radiadores, calentadores de agua, baterías de refrigeración, evaporadores, generadores de vapor, etc.

Los intercambiadores de calor de contacto directo, también conocidos como intercambiadores de mezcla, son dispositivos en los que ambos fluidos se someten a una mezcla física completa. Por otro lado, los dispositivos en los que la transferencia de calor tiene lugar a través de una superficie plana o cilíndrica se denominan intercambiadores de contacto indirecto. Hay una barrera que separa físicamente los dos fluidos, por lo tanto no hay posibilidad de un contacto directo o contaminación entre tales fluidos, excepto en caso de daño de la barrera de separación.

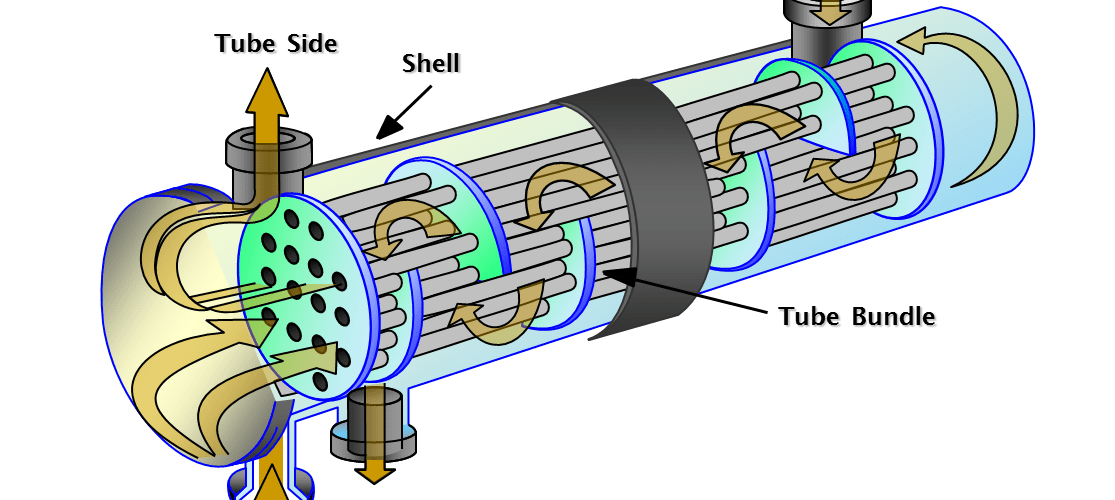

Un intercambiador de calor de carcasa y tubo es un dispositivo en el que dos fluidos, uno a través del lado tubos y el otro a través del lado de la carcasa, circulando en diferentes condiciones de temperatura, intercambian calor a través de las paredes de los tubos, sin contacto directo entre ellos. Estos equipos se utilizan ampliamente en industrias de procesos químicos, especialmente en refinerías de petróleo debido a las numerosas ventajas que ofrecen frente a otros tipos de intercambiadores de calor, por ejemplo:

- Las presiones y las caídas de presión pueden variar en un amplio intervalo.

- Las tensiones térmicas pueden ser acomodados económicamente

- Hay una considerable flexibilidad en cuanto a los materiales de construcción para dar cabida a la corrosión y otras preocupaciones.

- Limpieza y reparación son relativamente sencillas (fácilmente desmontables)

Es esencial que el diseñador térmico tenga un buen conocimiento de las características mecánicas de éste tipo de intercambiadores de calor, y cómo influyen en el diseño térmico.

Diseño térmico

El diseño térmico óptimo de un intercambiador de calor de carcasa y tubos implica la consideración de muchos parámetros de diseño interactuando, que pueden resumirse de la siguiente manera:

- Asignaciones de fluido de proceso para el lado tubos y lado carcasa.

- Selección de las especificaciones de temperatura corriente.

- Ajuste de la pérdida de carga del lado carcasa y lado envolvente.

- Selección de modelos de transferencia de calor y coeficientes de ensuciamiento.

- Selección de la disposición de intercambiador de calor y el número de pasos.

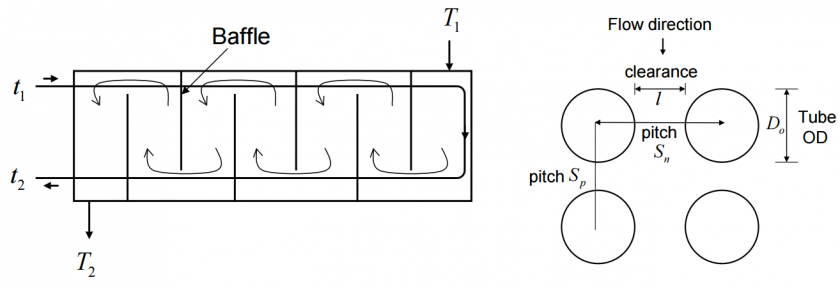

- Especificación de los parámetros del tubo: tamaño, disposición, el paso y el material.

- Establecimiento de límites de la longitud del tubo.

- Especificación de los parámetros de la carcasa: materiales, corte de bafles, separación deflectores, etc.

Existen varios paquetes de software de diseño y clasificación de intercambiadores, incluyendo Aspen BJAC, HTFS y CC-THERM, que permiten al diseñador estudiar los efectos de los diversos parámetros de diseño que interactúan y lograr un diseño térmico óptimo. Vale la pena mencionar que la convergencia del software y optimización de rutinas no necesariamente logran un diseño práctico y económico, al menos no sin que el diseñador trabaje de una forma intuitiva siempre teniendo en cuenta las prácticas de ingeniería y las lecciones aprendidas.

Si quieres saber más:

WhatsApp

WhatsApp