ASME PCC-1: Determinación del torque objetivo de uniones apernadas – Método sencillo

- Publicado por: Ricardo Freitas

- Categoría: Piping Static Equipment

Determinar la magnitud del par de apriete a ser aplicado a un esparrago o tornillo en una unión bridada es muy importante para lograr que, una junta asiente correctamente y se mantenga bajo distintas condiciones logrando así lo deseado: evitar fugas. Esto siempre teniendo en cuenta que no se sobrepase ningún valor permisible de cualquier componente que constituye este tipo de unión.

Por lo tanto, la finalidad de definir el torque objetivo es hallar la tensión apropiada en los pernos y que esta sea transmitida al conjunto adecuadamente para lograr el correcto ensamblaje, considerando la integridad total de todos sus componentes y finalmente el de la junta como elemento estanco.

Existen dos enfoques para establecer el Torque objetivo por medio del uso de este código:

• Enfoque Simple

• Enfoque de componentes conjunto

La principal distinción entre el enfoque sencillo y el enfoque conjunto para calcular el par de apriete en uniones apernadas radica en el nivel de precisión y el rigor técnico aplicado en el cálculo. Mientras que, el enfoque sencillo se basa en tablas de referencia con valores típicos de torque y en muchos casos simplificando algunas variables para permitir resultados en ocasiones conservadores y con una respuesta más rápida, el enfoque conjunto es más completo y detallado, considerando una cantidad más amplia de variables, incorporando ecuaciones y modelos de mayor precisión para determinar el torque o par requerido en función de características específicas de la unión apernada. El enfoque conjunto tiene en cuenta aspectos muy importantes como la distribución uniforme de la carga, la relación entre la calidad de la lubricación sobre el elemento de sujeción y el resultado en el coeficiente de fricción, la secuencia precisa de apriete, las tolerancias y los distintos mecanismos que son utilizados, asegurando así una instalación segura y confiable en aplicaciones industriales críticas, donde la integridad mecánica y la precisión son de vital importancia.

El uso de una tensión única de perno común en todos los tamaños y clasificaciones de bridas, por ejemplo, de 345 MPa, puede dar como resultado una tensión en la junta que no proporcione un margen adecuado para afrontar la:

• Fluencia

• Relajación

• Aplicación de cargas externas

• Variación debido a cargas térmicas

• Otras

El uso de una posible tensión mayor en los pernos puede provocar que estos se carguen más allá de su límite elástico, ocasionado posibles deformaciones permanentes no deseas en varios componentes del conjunto.

Precauciones

• Bajo los lineamientos del código ASME PCC-1 se considera que, para que los componentes de la unión se encuentren bajo límites aceptables debe verificarse:

• El acabado superficial

• El espaciamiento de los pernos

• La rigidez

• La buena condición de los pernos

• Las características de los materiales y las temperaturas de aplicación

• Las juntas experimentan una cantidad razonable de relajación durante la etapa inicial de funcionamiento (>15 %) es decir, la relajación de la junta excederá cualquier aumento operativo de la carga del perno

• Los límites de tensión del perno deben verificarse a la temperatura máxima de operación y ambiente

• La metodología es para materiales dúctiles, deformación unitaria a la rotura por tracción superior al 15% (ε)

• Para materiales frágiles la tensión del perno y el punto de falla del componente puede reducirse considerablemente, requiere factores de seguridad adicional

• El método no considera el efecto de la fatiga, la fluencia o los mecanismos de daño por ataque del medio alrededor del perno o la brida

• Para considerar los casos anteriores, es posible que se requieran reducciones adicionales en la tensión de los pernos de ensamblaje para evitar una posible falla.

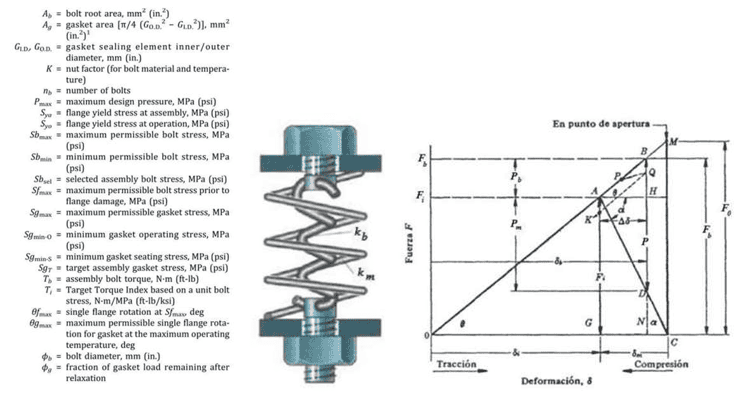

Definiciones, parámetros y variables para determinar el Torque Objetivo en ASME PCC-1

Selección de la tensión objetivo de montaje del perno– Método sencillo

Selección de la tensión objetivo de montaje del perno– Método sencillo

Para el enfoque sencillo, se recomienda considerar como mínimo, la tensión objetivo de la junta “SgT”, para cada tipo de junta.

Determinación de la tensión adecuada para el esparrago o perno, se puede determinar de acuerdo a:

𝑺𝒃𝒔𝒆𝒍 = 𝑺𝒈𝑻 ∗ 𝑨𝒈/(𝒏𝒃 ∗ 𝑨𝒃)

Sbsel= Tensión del ensamblaje seleccionada

Se puede seleccionar la tensión promedio para los pernos en cada unión y, este valor se puede convertir en una tabla de torque usando la siguiente ecuación:

𝑻𝒃 = 𝑆𝑏𝑠𝑒𝑙 ∗ 𝐾 ∗ 𝐴𝑏 ∗ ∅𝑏/1000; Unidades métricas

𝑻𝒃 = 𝑆𝑏𝑠𝑒𝑙 ∗ 𝐾 ∗ 𝐴𝑏 ∗ ∅𝑏/12; Unidades inglesas

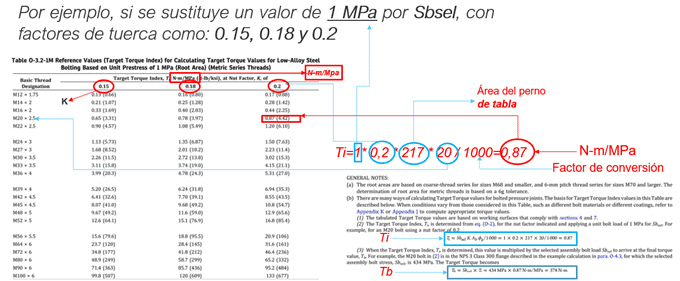

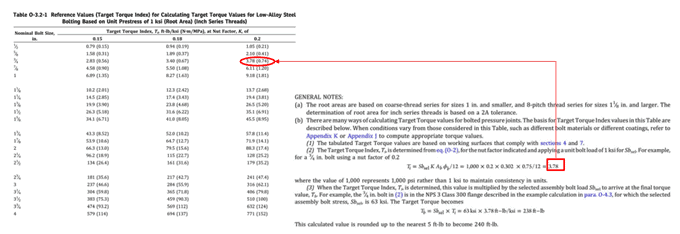

Como alternativa las tablas O-3.2-1M y 0-3.2-1 tabulan los índices de torque objetivo, “Ti”, con base en las ecuaciones anteriores usando una unidad de tensión del perno (por ejemplo, sustituyendo un valor de 1 por Sbel=1), con factores de tuerca en 0.15, 0.18 y 0.2.

El par de apriete final del perno de montaje para unidades inglesas.

Algunas consideraciones con respecto a las tablas para obtener el “Índice de torque objetivo, Ti”

• Los factores de tuerca (K) proporcionados en las Tablas anteriores representan ejemplos y pueden variar de los valores reales. “K” es un parámetro adimensional que se determina experimentalmente y está relacionado con el coeficiente de fricción.

• Generalmente se considera que el valor de “K” a temperatura ambiente es aproximadamente el coeficiente de fricción más 0,04. Por lo que, para el desarrollo de las tablas anteriores, los coeficientes de fricción de 0,16 y 0,12 corresponden aproximadamente a factores de tuerca de 0,20 y 0,16

• Los factores experimentales “K” para tuercas están disponibles en varias fuentes. Se debe tener especial atención para asegurar que los factores sean aplicables a nuestra consideración.

• El factor “K” para pernos de acero de baja aleación SA-193 varía entre 0,16 a 0,23 a temperatura ambiente

• Vale la pena notar la sensibilidad de la carga obtenida a un par aplicado a partir de cambios relativamente pequeños en el factor de tuerca:

Por ejemplo, un cambio de “K” entre 0,1 a 0,3 no da como resultado un cambio del 20 % en el par, sino un cambio del 200 %

La aplicación insuficiente de lubricante a las superficies de trabajo tendrá el efecto de agregar una variabilidad significativa a la carga del perno

• Investigaciones recientes han demostrado que, el factor de tuerca “K” depende de:

• El material del perno

• Del diámetro del perno

• De la temperatura de ensamblaje

Estos factores pueden ser significativos y no deben ignorarse al seleccionar el factor de tuerca “K”. Se aconseja que se busque los resultados de las pruebas realizadas con pernos y especificaciones antiadherentes similares o que se realice pruebas de factor de tuerca (tamaño y material) con sus propias condiciones y más aun cuando se está en presencia de uniones de sistemas críticos.

• Las pruebas del factor de tuerca “K” se pueden realizar con relativa facilidad apretando un perno usando un par determinado y midiendo la carga del perno obtenida, esto mediante medición ultrasónica calibrada, usando una celda de carga calibrada o midiendo el aumento de presión en un tensor hidráulico

Referencia

• «An Introduction to the Design and Behavior of Bolted Joints,» Bickford, p. 233.

• ln test results, the effect of temperature was found to halve the nut factor over the ambient temperature range often found in the field [0°C to 40°C (32°Fto 100°F)] for one anti-seize product. In addition, the nut factor has been found to increase by 30% with SA-193 B8M bolts, by comparison to SA-193 B7 bolt material tests.

Para más información:

WhatsApp

WhatsApp