Tratamiento de agua de alimentación a calderas y agua de calderas

- Publicado por: María García

- Categoría: Process Engineering

En las calderas industriales siempre se requiere algún tipo de sistema de tratamiento para asegurar la eficiencia del proceso de producción de vapor y la calidad del vapor generado. El tratamiento más adecuado para el agua de calderas ayudará a evitar sobrecostes de paradas no programadas, elevados costos de mantenimiento y fallos mecánicos en el interior de la caldera como resultado de la aparición de incrustaciones, fenómenos de corrosión y ensuciamiento del equipo. El tratamiento de agua deberá estar enfocado en la reducción y/o virtual eliminación en algunos casos de impurezas presentes (tales como sólidos en suspensión, sólidos disueltos, materia orgánica, etc.), usando para ello diferentes esquemas de tratamiento (filtración, intercambio iónico, ósmosis inversa, etc.).

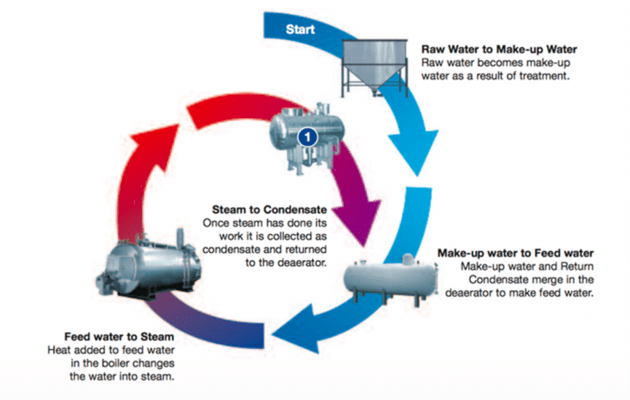

Figura 1. El ciclo del agua de calderas

Se denomina “agua de alimentación a caldera” a una mezcla de agua de reposición o make-up (añadida para compensar las pérdidas en el circuito de vapor) y condensado, que requiere una pureza específica para prevenir la corrosión en el interior de caldera, así como en el sistema de vapor y retorno de condensado, al mismo tiempo que se reduce la posible incrustación y mantiene una operación óptima de la caldera sin arrastres de impurezas en el vapor.

La deposición de precipitados cristalinos en las paredes de la caldera y tubos (o lo que es lo mismo, la aparición de incrustaciones) interfiere con la transferencia de calor en el sistema, causando puntos calientes, los cuales llevan al sobrecalentamiento local del metal. Cuando menos calor es capaz de conducir la superficie metálica, más peligroso es para ella.

El tratamiento del agua en el interior de la caldera y el acondicionamiento del agua de alimentación tiene tres objetivos fundamentales:

- Mantener el óptimo intercambio de calor previniendo la formación de depósitos e incrustaciones en las paredes

- Protección frente a la corrosion

- Aseguramiento de la calidad del vapor producido

El tipo de tratamiento necesario del agua de aporte para el circuito agua-vapor depende de:

- La calidad del agua bruta (dureza, alcalinidad, conductividad, contenido en sílice, turbidez, etc.)

- Cantidad de condensado retornado al circuito como agua de alimentación a calderas

- Especificaciones de calidad del agua de alimentación a calderas (p.ej. dependiendo del tipo de caldera, presión de trabajo, máxima transferencia de calor)

- Especificaciones de calidad del vapor producido (p.ej, si se trata de vapor sobrecalentado para su uso posterior en turbinas de vapor, si se trata de vapor de alta calidad para su uso en el proceso productivo de la industria, etc.)

- Criterios económicos y ecológicos (p.ej, tasa de purga (1), requerimientos del efluente)

Las calderas que trabajan a baja presión no requieren la misma calidad del agua que las calderas de alta presión. En este sentido, el tratamiento del agua de alimentación a calderas diferirá considerablemente. Una caldera de baja presión puede tolerar cierta cantidad de dureza en el agua, mientras que una caldera que trabaje a alta presión (especialmente aquellas empleadas en la industria de generación eléctrica) requiere la eliminación virtual de todas las impurezas contenidas en el agua de aporte.

La concentración de impurezas permitida en el interior de la caldera, determina el tipo de tratamiento del agua de alimentación requerido. La presencia de impurezas en el agua de la caldera debe ser controlada con la tasa de purga de la misma.

Existen estándares armonizados ampliamente utilizados para determinar los requerimientos de calidad en el agua de alimentación a caldera y el agua de caldera. El objetivo de estos estándares es mantener unos requerimientos de calidad mínimos para una operación segura y óptima del equipo.

——-

(1) Purga: La purga de la caldera es la remoción del agua del interior con el fin de mantener los parámetros de calidad del agua dentro de límites que marcan los estándares de calidad requeridos. Mediante una purga controlada se minimizan fenómenos de incrustación, corrosión, arrastres y otros problemas específicos. La purga es utilizada también para eliminar los sólidos en suspensión presentes en el sistema. La presencia de éstos puede ser debida a una contaminación del agua de alimentación de la caldera, presencia de precipitados por tratamientos químicos o bien porque se ha excedido los límites de solubilidad de ciertas sales.

Para más información:

WhatsApp

WhatsApp