Selección de materiales para servicios especiales

En los procesos que se llevan a cabo, tanto en refinerías como en plantas químicas, para la obtención de diferentes productos, es necesaria la formación de una multitud de reacciones para la consecución de los objetivos propuestos.

Dichas reacciones de proceso tienen como objetivo principal conseguir un producto final libre de todo tipo de contaminantes e impurezas que pueden contener las materias primas y, de esta manera, cumplir con lo requerido en las correspondientes especificaciones.

Para ello, los equipos en los que se lleven a cabo tales procesos deberán ser construidos con materiales como Acero al Carbono, pero sujetos a restricciones, limitaciones y condiciones particulares requeridas para soportar los mecanismos de fallo derivados de la presencia de diferentes agentes corrosivos y/o condiciones de operación como baja y alta temperatura.

En el estándar API RP571 “Damage Mechanisms Affecting Fixed Equipment in the Refinning Industry” podemos encontrar una lista de los mecanismos de degradación que se pueden ver en las diferentes unidades de proceso de una refinería.

Baja Temperatura:

Cuando se habla de baja temperatura inmediatamente se asocia este concepto con la fragilidad que muestran algunos materiales, como los Aceros al Carbono y de Baja Aleación.

Esto se debe a la pérdida de tenacidad o disminución de las propiedades de impacto que experimentan estos materiales a temperaturas por debajo de la correspondiente a la de transición dúctil-frágil.

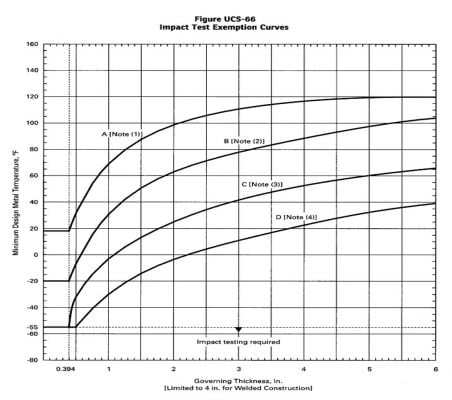

Después de numerosos estudios y análisis, el código ASME estableció el requisito mandatorio de ensayos de impacto y el mínimo valor aceptable que debían cumplir los materiales. El requisito está basado en la relación entre el espesor del componente considerado y la MDMT (Temperatura de Diseño Mínima del Metal) De esta manera, se puede garantizar un comportamiento satisfactorio de los materiales cuando son puestos en servicio a baja temperatura.

Impact Test Exception Curves

Servicio con Sulfhídrico Húmedo:

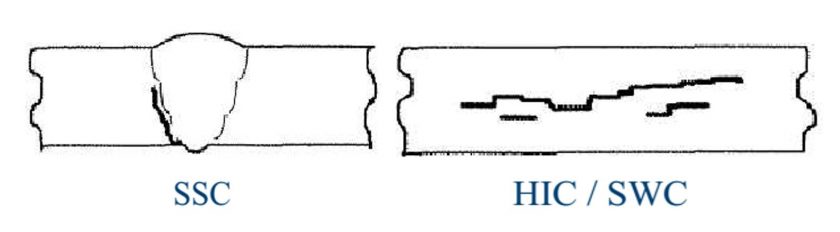

El sulfhídrico húmedo es uno de los contaminantes más perjudiciales que, en función del contenido de H2S, el H atómico absorbido producto de la disociación, el pH y la temperatura, da como resultado la presencia de uno de los siguientes mecanismos de degradación en los Aceros al Carbono:

- SSCC (Fisuración por Corrosión bajo Tensión por Sulfuros)

- HIC (Fisuración Inducida por Hidrógeno)

- SOHIC (Fisuración Inducida por Hidrógeno Orientada en sentido del Esfuerzo)

- Blistering (Ampollamiento)

Medidas para evitar o minimizar los efectos citados:

- Restricción en la composición química

- Limpieza del acero: contenido de elementos residuales extremadamente bajos

- Control de Inclusiones

- Tratamiento Térmico Post Soldadura

- Control de Durezas

Servicio Cáustico:

La presencia de Soda Cáustica (NaOH) provoca que los materiales se vuelvan susceptibles a la fragilización y consecuentemente a la fisuración.

La agresividad es función, principalmente, del contenido de NaOH, la temperatura y el nivel de tensiones residuales en el material.

El estándar NACE SP0403 se utiliza como guía de referencia para la selección del material más apropiado para la fabricación de equipos que manejen soluciones cáusticas en función del contenido de NaOH y la temperatura.

El método más eficaz de prevenir este fenómeno en los Aceros al Carbono es la aplicación de un PWHT.

Fragilización por Revenido:

Este es un fenómeno que afecta sobre todo a algunos aceros de la familia de aquellos aleados con Cr, Mo y V. Se trata de la pérdida de las propiedades de tenacidad del material, que si bien se producen en un rango de temperatura de 350-600ºC, solo se manifiesta durante las etapas de parada y/o puesta en marcha.

La presencia de impurezas tales como Fósforo, Arsénico, Antimonio y Estaño son extremadamente perjudiciales y deben controlarse exhaustivamente.

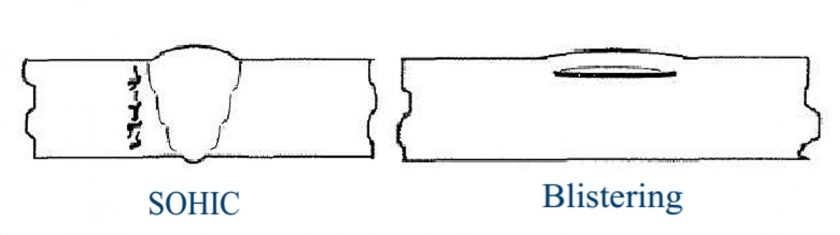

Un método para prever si un material verá alteradas las propiedades de tenacidad durante la operación es realizar un ensayo de impacto de probetas sometidas a un enfriamiento escalonado (Step Cooling Test). Mediante esta prueba podremos determinar si hay un desplazamiento de la curva de transición dúctil-frágil del material sometido al SCT comparado con la curva del material base original.

Step Cooling Procedure

Ataque por Hidrógeno a Alta Temperatura:

Se presenta en los Aceros al Carbono a temperaturas mayores a 204º C, en función de la presión parcial de Hidrógeno y el tiempo de exposición.

El hidrógeno que penetra en el material se combina con el carbono, dando lugar a moléculas de metano las cuales, debido a su volumen, aumentan la presión interna provocando la aparición de micro fisuras que pueden degenerar en un agrietamiento del material.

Por otra parte también se puede observar una disminución de las propiedades mecánicas, debido al proceso de descarburación que tiene lugar de forma simultánea.

La práctica más común para aumentar la resistencia frente al ataque por H es la aplicación de un PWHT para el caso de los Aceros al Carbono o el uso de Aceros de Baja Aleación con Cromo y Molibdeno, en función de la temperatura de operación del equipo.

En el estándar API RP941 se incluyen las curvas de Nelson, una guía para la selección del material más apto en función de la presión parcial de hidrógeno y la temperatura de operación.

Para más información:

WhatsApp

WhatsApp