Evaluación de Hornos de Proceso en Refinerías

- Publicado por: Euler Jimenez

- Categoría: Heat transfer

Hornos de proceso en refinerías

¿Cómo mantener la eficiencia de estos grandes consumidores de energía?

Los hornos de proceso son probablemente las piezas de equipo más críticas dentro de las refinerías y las plantas petroquímicas pues consumen grandes volúmenes de combustibles fósiles y emiten cantidades proporcionales de CO2 a la atmósfera.

Los márgenes de utilidades pueden estar en juego si las emisiones de los hornos son mayores, la eficiencia térmica inferior y los ciclos de corrida de los procesos más cortos que los estipulados en el diseño.

Integridad mecánica

Tan importante como el ahorro de combustible y la reducción de la huella de carbono es la preservación de la integridad de los hornos de fuego directo.

Las actividades pertinentes a la integridad mecánica abarcan todo el ciclo de vida del horno, incluidas la ingeniería, la construcción y las piezas de repuesto, así como las actividades continuas de operación y mantenimiento. La implementación de condiciones operativas seguras y eficientes contribuye en gran medida a la preservación de la integridad mecánica de los hornos.

Dado que los hornos de fuego directo manejan corrientes de fluidos muy calientes, llamas abiertas, temperaturas muy altas de gases de combustión, etc., son considerados como los equipos más críticos y riesgosos en las operaciones diarias de las refinerías. Adicionalmente, en muchas circunstancias, los hornos operan durante varios años sin parar, procesando altos volúmenes de carga.

Lograr una operación razonable y confiable durante corridas largamente extendidas en el tiempo solo es posible si los hornos están sujetos a una rigurosa estrategia operativa, de mantenimiento y de inspección.

Las inspecciones periódicas, las evaluaciones de desempeño y la subsiguiente entonación de los hornos son acciones fundamentales orientadas a la optimización operacional de los hornos de proceso.

- Inspecciones periódicas

Realizar una inspección de un horno de proceso requiere una planificación cuidadosa que parta del estudio detallado de las hojas de diseño del equipo y la data operacional relevante hasta la ubicación de los tubos con termopares instalados, la ubicación del sensor de temperatura del arco radiante y los puntos de muestreo de gases de combustión.

Adicionalmente, el ingeniero de combustión deberá recopilar y revisar los datos e informes operativos anteriores del horno; elaborar una lista de verificación para su propia evaluación y, finalmente, procurar su equipo de protección personal (EPP) así como los instrumentos de inspección.

. Las actividades de inspección comenzarán en la Sala de Control de la planta y deberán incluir:

- La recolección de datos operativos relevantes del proceso:

- Temperaturas de entrada (TE) y salida (TS) del fluido de proceso

- Flujo másico de fluido de proceso por pase

- Flujo volumétrico del gas combustible por celda

- Temperaturas del arco radiante (TArco) y de la chimenea (TCh)

- Temperaturas de las paredes de los tubos (TMT)

- Tiro en los niveles del quemador, del arco y de la chimenea

- Porcentaje de abertura del dámper

- La observación detallada de la calidad de las llamas de cada quemador.

- La observación minuciosa de la integridad mecánica de los componentes individuales más críticos del horno

- Serpentines y soportes

- Quemadores

- Refractarios

Evaluación de desempeño

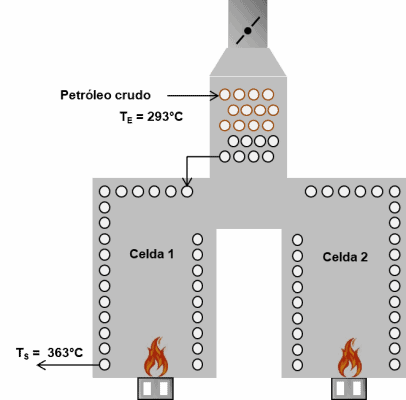

Consideremos la evaluación térmica y operacional del horno de tiro natural (FH-01) operando en una unidad de destilación atmosférica y diseñado para procesar 250.000 Bbl/d de petróleo crudo, aumentando su temperatura de 293 a 363°C. Un diagrama esquemático del horno se muestra en la figura siguiente.

Diagrama del Horno de Crudo FH-01 (TE y TS de diseño)

Este horno tipo cabina consta de dos celdas radiantes, cada una equipada con 66 tubos horizontales ubicados a lo largo de ambas paredes de celdas y distribuidos en 12 pases. Cada celda está equipada con 20 quemadores circulares de bajo NOx, alineados en el centro del piso.

El escudo radiante consta de 18 tubos lisos mientras que la sección convectiva alberga 18 tubos lisos y 72 tubos provistos de aletas sólidas circulares, para el flujo de crudo, y 24 tubos adicionales, también con aletas sólidas circulares, para el servicio de sobrecalentamiento de vapor.

Los quemadores del horno consumen gas de refinería (poder calorífico inferior, PCI, de9.166 kcal/m3) La eficiencia térmica del horno, según el diseño es 82,2%, basada en el PCI.

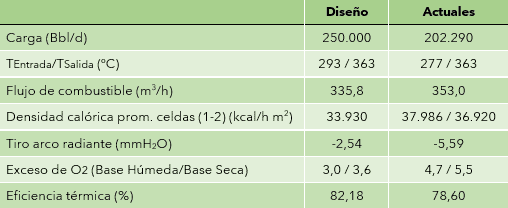

La evaluación de desempeño del horno mostró los siguientes resultados:

- La carga total al horno fue de 202.290 Bbl/d relativamente bien distribuida entre sus pases (17.500-16.350 Bbl/pase)

- La temperatura de entrada de crudo (TE) fue de 277°C, y de salida (TS) coincidió con el valor de diseño de 363°C

- El consumo de gas combustible, cuyo PCI fue medido como 745 kcal/m3, totalizó 12.466,5 m3/h distribuidos uniformemente entre ambas celdas

- El tiro en el arco radiante, la temperatura de los gases de combustión y el exceso de oxígeno medidos en el arco radiante promediaron 5,59 mmH2O; 641°C y 4,7% (BH) respectivamente

- La temperatura de los gases de chimenea fue de 366°C y la eficiencia térmica calculada 78,6%

La tabla siguiente muestra una comparación entre las condiciones operacionales actuales y las de diseño.

Aun procesando 20% menos que la carga de diseño, el hecho de que la temperatura de entrada (TE) fuese 16ºC menor que el valor de diseño impuso una carga adicional a este horno, registrando densidades de flujo de calor radiante de 37.986 y 36.920 kcal/h m2, claramente superiores al valor de diseño 33.930 kcal/h m2.

Generalmente, cualquier horno puede manejar densidades calóricas elevadas durante lapsos limitados. No obstante, se deben tomar acciones operacionales para aliviar su funcionamiento y, mantener bajo control el consumo de combustible.

En este caso, sin embargo, el deficiente control del tiro del horno, que mostró valores en el arco radiante de -5,59 mmH2O, trajo como consecuencia una concentración de oxígeno de 4,7%, BH en los gases de combustión, claramente superior al valor de diseño. Este hecho generó un mayor consumo de combustible, para compensar la pérdida del calor transferido a la masa adicional de aire que está entrando al horno.

Una consecuencia evidente de estos hechos es el aumento de la temperatura de los gases de chimenea y la disminución de la eficiencia térmica del horno en aproximadamente 3,6 puntos porcentuales.

El restablecimiento de este horno de crudo a una condición operativa deseable involucra algunos pasos básicos que no necesariamente conllevan gastos inusuales.

Suponiendo que los quemadores no producen llamas anormales que inciden en los tubos radiantes y que sus registros de aire no presentan ningún impedimento mecánico, la solución operativa lógica deberá ser un control apropiado del tiro para que este coincida o se acerque al valor recomendado de -2,54 mmH2O.

En la segunda parte de este artículo se describirá y pondrá en práctica el procedimiento descrito en este diagrama DRAFT. Posteriormente, se retomará el ejercicio para discutir las acciones a tomar para incrementar la eficiencia térmica del horno FH-01 y estimar el correspondiente ahorro de combustible.

Para más información:

WhatsApp

WhatsApp