Diseño de Interconexiones en Plantas Industriales: Claves para una Ingeniería Eficiente

- Publicado por: arvengtraining

- Categoría: Piping

En el diseño de interconexiones en plantas industriales, la correcta integración entre equipos es una de las tareas más críticas y complejas que enfrentan los ingenieros de piping. No solo influye directamente en la eficiencia operativa, sino que también impacta de forma significativa en los costos de construcción, mantenimiento y seguridad.

La importancia del diseño de interconexiones en plantas industriales

En instalaciones de proceso como refinerías o complejos petroquímicos, las tuberías representan aproximadamente el 50% de las horas hombre de ingeniería de diseño, el 35% del costo material y el 30% del costo laboral en campo. Un diseño deficiente puede disparar los costos de construcción y comprometer la operatividad de la planta.

El layout de planta y la disposición de equipos deben considerar aspectos como mantenimiento, seguridad, calidad, constructibilidad y economía. El diseñador de piping juega un rol clave en este proceso, colaborando con múltiples disciplinas para garantizar un diseño funcional y eficiente.

Diseño de interconexiones en intercambiadores de calor de carcasa y tubo

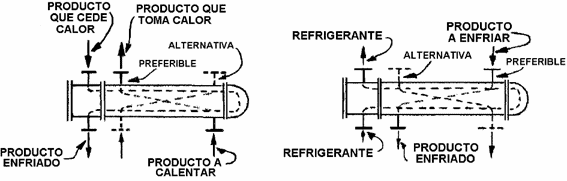

El diseño de interconexión en estos equipos debe asegurar una circulación contracorriente de los fluidos: por lo general, el fluido a calentar entra por abajo y sale por arriba, mientras que el fluido que cede calor sigue el camino inverso. Esta disposición facilita la evacuación de vapores y mejora la eficiencia térmica. No obstante, otras configuraciones son válidas si cumplen los requerimientos del proceso.

Alternativas de conexión de intercambiadores de calor de c&t

En intercambiadores apilados, las toberas deben estar lo más próximas posible para minimizar tensiones por expansión térmica. Además, se debe dejar libre el espacio frente a la tapa y el distribuidor para facilitar el mantenimiento.

Aeroenfriadores: eficiencia vs. flexibilidad

Los aeroenfriadores se ubican generalmente sobre estructuras cercanas a los equipos que sirven, lo que optimiza la eficiencia térmica y caídas de presión, pero limita la capacidad de darle flexibilidad al sistema. El diseñador de tuberías, generalmente no puede reubicar las conexiones de equipos como los “aeros” , por lo que el diseño de tuberías debe adaptarse a la configuración del equipo.

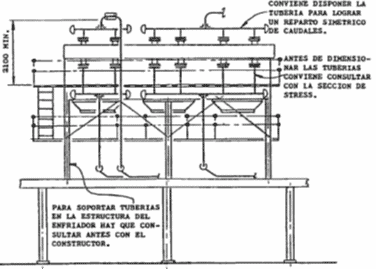

Interconexiones de un aeroenfriador

La tubería debe estar convenientemente soportada y tener la flexibilidad necesaria para evitar un empuje sobre las bocas del equipo superior a la carga admisible dada por el fabricante. En general, ninguna tubería deberá pasar por encima del aeroenfriador, de modo que impida la extracción del haz tubular de éste

A diferencia de los intercambiadores de carcasa y tubo, los aeroenfriadores no tienen partes removibles, lo que condiciona las estrategias de mantenimiento.

Bombas centrífugas: el desafío del NPSH

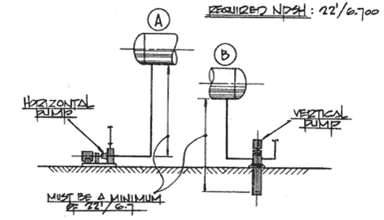

Interconexión a una bomba centrífuga

Uno de los mayores retos en el diseño de interconexiones a bombas centrífugas es garantizar la Altura Neta Positiva de Aspiración (NPSH). La bomba necesita una altura mínima de aspiración para poder operar satisfactoriamente, y para ello lo que controlaremos constantemente es la altura de los equipos desde donde debemos bombear. Hay muchas maneras de aumentar esta altura disponible de succión, pero lo más efectivo y económico es aumentar la elevación de los equipos.

El primer objetivo que se persigue al ubicar una bomba es minimizar la longitud de la tubería de succión, a su vez, satisfaciendo los requerimientos de flexibilidad y de cargas en boquillas.

Las bombas deben ubicarse con suficiente espacio libre (mínimo 750 mm) para facilitar el mantenimiento. Si hay un pipe rack disponible en la planta industrial, por lo general las bombas de una instalación se colocan debajo del mismo. Las líneas de aspiración deben ser cortas, sin formar bolsas, una línea de aspiración demasiado larga favorece la aparición de fenómenos de cavitación. Además, se deben evitar trazados de tuberías por encima de las bombas y congestión de tuberías en su frente, para facilitar el mantenimiento.

Compresores: accesibilidad y vibraciones

El diseño de interconexiones a compresores debe considerar el acceso para mantenimiento, especialmente si se requiere el uso de vehículos. Las líneas de aspiración deben ser cortas y rectas para reducir costos y consumo energético (si la línea es muy larga, la potencia necesaria para accionar el compresor aumenta considerablemente).

Los compresores centrífugos y rotativos presentan menos problemas de vibración que los alternativos, pero aún así requieren una suportación adecuada. Se deben minimizar los cambios de dirección en las tuberías de un compresor, evitar alterar el sentido del flujo y esta manera, las vibraciones, y evitar cargas sobre las conexiones mediante sistemas de soporte flexibles o juntas de expansión.

Además, se deben prever conexiones a servicios auxiliares como agua de refrigeración, aceite de lubricación, vapor auxiliar y gases de equilibrado. Las válvulas de retención deben instalarse cerca de la tobera del compresor para evitar contraflujo.

Diseño de interconexiones en recipientes a presión: simplicidad y coordinación

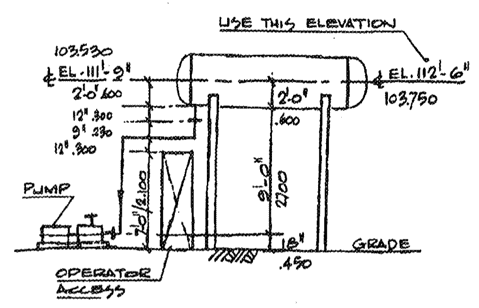

La interconexión a recipientes a presión es relativamente sencilla, comparada con las anteriores, pero requiere una estrecha colaboración entre el diseñador de piping, el departamento de procesos y el de calderería. La altura de estos equipos está condicionada por el NPSH, lo que puede implicar rediseños frecuentes.

Altura de recipientes a presión

Las conexiones de instrumentos deben ubicarse lejos de zonas de turbulencia y las tuberías deben diseñarse para facilitar la instalación de soportes sin transmitir cargas excesivas. En recipientes verticales, se deben respetar distancias mínimas para permitir la circulación de operarios.

En torres de fraccionamiento, se recomienda agrupar tuberías para simplificar el diseño de soportes y facilitar la conexión al pipe rack. La orientación de toberas, platos, escaleras, plataformas y bocas de hombre debe ser cuidadosamente planificada.

Instrumentación: precisión en el diseño

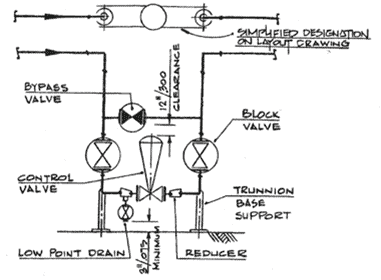

La instrumentación es esencial para el control del proceso. Las válvulas de control, caudalímetros y termoelementos deben instalarse siguiendo las recomendaciones del fabricante para garantizar mediciones precisas.

Los cuadros reguladores deben ocupar el menor espacio posible y permitir el mantenimiento sin interrumpir el proceso. En mediciones de temperatura en mezclas de corrientes, se debe dejar una distancia mínima antes del termómetro para asegurar una lectura fiable.

Configuración de un cuadro regulador

Conclusión

El diseño de interconexiones en plantas industriales es una disciplina que exige precisión, coordinación interdisciplinaria y profundo conocimiento técnico. Cada equipo presenta desafíos específicos que deben ser abordados con criterios de eficiencia, seguridad y mantenibilidad. La correcta disposición de tuberías no solo optimiza el rendimiento de la planta, sino que también reduce costos y mejora la seguridad operativa.

Si quieres llevar estos conceptos a la práctica y dominar los estándares que rigen el diseño y montaje de sistemas de tuberías en plantas industriales, el Curso en Directo ASME B31 | Diseño de sistemas de tuberías es la oportunidad ideal. Aprenderás a aplicar la normativa ASME B31 y códigos asociados con un enfoque práctico, resolviendo casos reales y optimizando la seguridad, la eficiencia y el cumplimiento normativo en cada proyecto. Una formación esencial para ingenieros y técnicos que buscan elevar su nivel profesional y aportar soluciones de alto valor en entornos industriales exigentes.

Para más información:

ASME B31 | Diseño de Sistemas de Tuberías en Plantas Industriales

WhatsApp

WhatsApp