Confiabilidad y Eficiencia en Hornos de Proceso

- Publicado por: Euler Jimenez

- Categoría: Heat transfer

La importancia del factor humano en la confiabilidad de los hornos de proceso

Los hornos de proceso son equipos fundamentales en una refinería. Consumen altísimos volúmenes de combustibles fósiles y emiten cantidades proporcionales de emisiones de CO2 a la atmósfera. Son equipos altamente valiosos que operan con llamas a muy altas temperaturas y sus fallas pueden ser críticas para la economía de la refinería. Cuando se trata de hornos de tiro natural, los cuales conforman una alta proporción en las refinerías, lamentablemente, no es posible automatizar la totalidad de la operación puesto que no son equipos cien por ciento herméticos como un intercambiador de calor o no trabajan con presión positiva como los generadores de vapor acuotubulares. Esta falta de hermeticidad, que implica estar «abiertos a la atmósfera», hace recaer sobre los hombros de los operadores de sala de control y de campo (i.e., la interface humano-horno), la responsabilidad última o definitiva sobre su eficiencia térmica y sobre la preservación de la integridad mecánica del equipo.

Puesto en términos sencillos, la confiabilidad operacional de los hornos, depende en gran medida del conocimiento y de las habilidades de los operadores.

Variables operacionales determinantes

Para que ocurra la reacción de combustión, el horno (si está bien mantenido) toma el aire ambiental a través de sus quemadores en función de dos parámetros operacionales básicos: el tiro y el exceso de oxígeno medidos a la altura del arco radiante del horno. Estas dos variables deben ser simultáneamente reguladas mediante dos dispositivos mecánicos: a) los registros de aire de los quemadores y b) el dámper de la chimenea. Estos dos dispositivos, no obstante, operarán según lo determine el criterio de los dos operadores anteriormente citados.

Diversas alternativas de sistemas de control han sido propuestas para automatizar la operación de los hornos en función del tiro y el exceso de oxígeno. Sin embargo, la mayoría de estos sistemas se han estrellado contra el mismo obstáculo: la dificultad para lograr la hermeticidad de equipos tan grandes y tan calientes como los hornos de proceso. Al no lograr esta hermeticidad, utilizar un control automático para regular la operación sobre la base del contenido de oxígeno en los gases, se convierte en un reto imposible de superar debido a las infiltraciones de aire hacia el interior del horno por las rendijas entre las «láminas» de la carcasa, las ventanillas de observación, las separaciones anulares por donde entran o salen los tubos que conforman los serpentines de proceso, etc.

Cuando se trata de hornos no muy viejos (i.e., menores de 30 o 25 años) el operador de sala de control deberá de forma manual (aunque remota) controlar la abertura del dámper de la chimenea mientras que el operador de campo deberá mantener comunicación vía radio con su compañero para regular manualmente los registros de aire de los quemadores con el mismo propósito, o sea, mantener los niveles de tiro y de exceso de oxígeno, valga decir, la relación Aire/Combustible dentro de las metas operacionales pautadas con base al diseño del equipo.

¿Qué ocurre usualmente con los hornos en las refinerías?

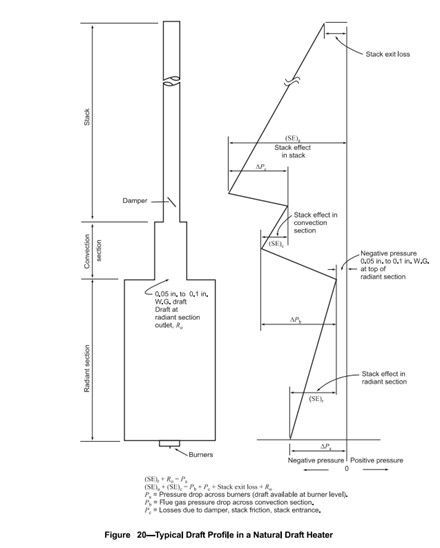

El estándar API RP 535 define en la Figura 20 (p. 55) el perfil típico del tiro en los hornos de tiro natural.

Definición «de facto»

Los operadores, bien tratando de “proteger” al horno de una condición deficiente en aire, bien por la falta de comprensión cabal de los fundamentos técnicos o bien por falta de una supervisión adecuada, definen una condición operacional «de facto» para el tiro y el exceso de aire. Esta definición implica operar el horno con altos niveles de tiro (< -3,8 mmH2O) y de exceso de oxígeno (> 4,0% base húmeda). Este modo, no obstante, puede calificarse como «energéticamente dispendioso».

Pero, además, el perjuicio de una operación alejada de las condiciones recomendadas por los diseñadores no se refleja solamente en las mayores emisiones de CO2 al ambiente. También afecta la integridad mecánica del equipo. Por ejemplo, los altos niveles de exceso de aire provocados por el alto tiro (o tiro más negativo) trae consigo mayores presiones del combustible para compensar el calor perdido al calentar el aire en exceso. Estas mayores presiones alteran las características de las llamas haciéndolas incidir directamente sobre los tubos de la sección radiante causando la coquización localizada de la «carga» dentro de los tubos. También provocan el registro de mayores temperaturas en la sección convectiva pudiendo causar el deterioro de las superficies extendidas (i.d., aletas) de los tubos de esta sección.

Operación arriesgada

Los operadores suelen preferir la operación con exceso de aire, porque hacer lo contrario, o sea, operar con defecto de aire podría tener resultados catastróficos (e inmediatos) para el horno. En una condición de muy bajo tiro (> -1,3 mmH2O), el ingreso de aire por los quemadores estaría limitado y podría ser insuficiente para completar la combustión de todo el combustible. Si se acumulase combustible no quemado dentro del horno, este comenzaría a sofocarse y cualquier posible ingreso intempestivo de aire causaría una explosión, generalmente con daños cuantiosos al equipo, pérdidas en la producción y eventualmente con posibles efectos severos sobre el personal.

Operar en condiciones alejadas de las especificadas en el diseño es mecánicamente dañino para el horno y ambientalmente perjudicial para la refinería. La definición de facto del tiro y el exceso de oxígeno debería ser superada con base en la instrucción y el entendimiento cabal del proceso por parte de los operadores y los supervisores de los hornos. También sería conveniente añadir incentivos económicos para los operadores en función del cumplimiento de las metas operacionales fijadas obtener la máxima eficiencia térmica posible.

Para más información:

Confiabilidad y Eficiencia en Hornos de Proceso

WhatsApp

WhatsApp