API RP 579-1. Evaluación de Aptitud Para el Servicio

- Publicado por: jtirenti

- Categoría: Static Equipment

API RP 579-1 es una recomendación práctica desarrollada por el American Petroleum Institute (API) que proporciona una metodología integral para la evaluación de Aptitud Para el Servicio. Esta guía proporciona un enfoque estructurado para evaluar la capacidad de un equipo de continuar operando de manera segura y bajo qué condiciones específicas, una vez se ha detectado algún tipo de daño, deterioro o defecto, ya sea ocasionado por factores como daños mecánicos, sobrecarga, sobrecalentamiento, corrosión, erosión, fatiga, fluencia o presencia de hidrógeno entre otros.

Procedimiento de evaluación

El objetivo principal del proceso de evaluación es determinar la idoneidad del equipo para continuar operando bajo las condiciones de funcionamiento actuales. Si se determina que es adecuado, el equipo puede seguir en funcionamiento. De lo contrario, se requerirá una recalificación.

La norma se compone de diferentes partes, donde los procedimientos de evaluación están organizados según el tipo de defecto y/o el mecanismo de daño. En ciertos casos, cuando el tipo de daño no es evidente, puede ser necesario aplicar procedimientos de evaluación provenientes de diferentes partes de manera conjunta.

El procedimiento de evaluación general consiste en ocho pasos. Luego, cada parte de esta norma se basa en esta metodología para determinar el procedimiento de cada tipo de defecto específico.

- PASO 1 – Identificación del mecanismo de fallas y daños

- PASO 2 – Aplicabilidad y limitaciones de los procedimientos de evaluación FFS

- PASO 3 – Requisitos de datos

- PASO 4 – Técnicas de Evaluación y Criterios de Aceptación

- PASO 5 – Evaluación de vida remanente

- PASO 6 – Remediación

- PASO 7 – Monitoreo en Servicio

- PASO 8 – Documentación

NIVELES DE EVALUACIÓN

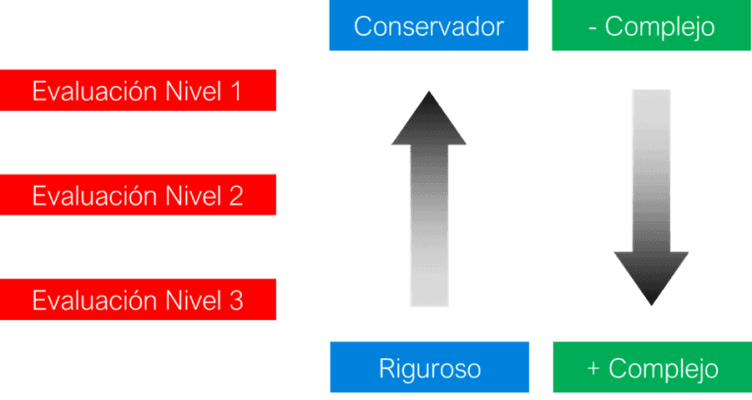

Cada parte proporciona tres niveles de evaluación. En líneas generales, cada nivel de evaluación proporciona un equilibrio entre un criterio conservador, la cantidad de información requerida para la evaluación, las competencias del personal que la lleva a cabo y la complejidad del análisis requerido. Idealmente, los profesionales suelen progresar de manera secuencial desde un análisis de Nivel 1 a un análisis de Nivel 3, siempre que sea factible.

Nivel 1

Los procedimientos de este nivel tienen como objetivo proporcionar criterios de selección conservadores que puedan aplicarse con la menor cantidad posible de inspección o información sobre los componentes.

Nivel 2

Estos procedimientos implican una evaluación más detallada. Aunque la información de inspección es similar a la del Nivel 1, en este nivel se realizan cálculos más exhaustivos durante la evaluación.

Nivel 3

Estos procedimientos están diseñados para proporcionar una evaluación más detallada y resultados más precisos. Requieren una información de inspección más detallada y, por lo general, involucran el uso de análisis numérico (FEA).

TÉCNICAS DE EVALUACIÓN

Al realizar la evaluación, se emplean diversas técnicas, entre las cuales se incluyen:

- Esfuerzo admisible

Método que se basa en el cálculo de las tensiones generadas por distintas condiciones de carga, así como en la clasificación y superposición de los resultados de dichas tensiones. Se compara luego las tensiones calculadas en una categoría o clase asignada con un valor de tensión admisible. Es importante tener en cuenta que este método presenta una aplicabilidad limitada debido a la complejidad inherente para establecer clasificaciones de tensión adecuadas en componentes que presentan defectos.

- Factor de resistencia remanente

A través de un análisis de tensiones no lineal, es posible obtener una estimación más precisa de la capacidad de carga segura de un componente. El concepto de Factor de Resistencia Remanente (RSF, por sus siglas en inglés) se utiliza para evaluar la aceptabilidad de un componente para su servicio continuo.

El RSF se define como la relación entre la carga límite del componente dañado y la carga límite del componente no dañado.

EVALUACIÓN DE VIDA REMANENTE

Una vez que se ha determinado que el componente con defecto cumple con las condiciones aceptables para continuar operando en el momento actual, se procede a calcular su vida remanente.

Es importante destacar que la vida remanente no tiene como objetivo proporcionar una estimación precisa del tiempo real hasta la falla, sino que se utiliza para determinar un intervalo de inspección adecuado, elaborar un plan de monitoreo en servicio o evaluar la necesidad de remediación.

Cada parte de esta guía proporciona orientación sobre cómo calcular la vida remanente. En general, la vida remanente se establece estableciendo el tiempo necesario para alcanzar una condición operativa específica, como la presión máxima de trabajo (MAWP) o una condición operativa reducida como la presión máxima de trabajo permitida MAWPr.

Existen tres escenarios posibles:

- La vida remanente puede calcularse con un grado de certeza razonable, como en el caso de una situación de corrosión uniforme, donde es posible estimar una tasa de corrosión futura. Sin embargo, estas estimaciones deben ser conservadoras para tener en cuenta la incertidumbre inherente, como las variaciones en las propiedades de los materiales, niveles de tensión y daños reales.

- La vida remanente no puede establecerse con certeza razonable, como en el caso de un mecanismo de agrietamiento por corrosión bajo tensión, donde no se dispone de datos confiables sobre la tasa de crecimiento de grietas. En estos casos, se deben considerar métodos de remediación, como el revestimiento o recubrimiento para aislar la falla.

- No queda vida remanente o es mínima. En este caso, se requiere una reparación. Se debe reparar el componente dañado, aplicar un revestimiento para aislarlo del entorno y/o realizar un monitoreo frecuente antes de que el equipo vuelva a funcionar de manera normal.

Para más información: Aptitud para el Servicio y Reparaciones de Tuberías

WhatsApp

WhatsApp